Parpaing - une pierre de mur artificielle faite d'un mélange de laitier et de ciment, conçue pour la construction de murs bâtiments à un étage. Il est également utilisé comme isolant supplémentaire dans la construction. maisons à ossature. La production de ce matériel est possible à la maison par vous-même. Il n'est pas recommandé de fabriquer soi-même uniquement des panneaux de fondation. Les exigences en matière de fiabilité des fondations du bâtiment sont très élevées, il est donc préférable de ne pas économiser d'argent et d'acheter des éléments prêts à l'emploi.

Il existe de telles variétés:

- corsé - ont la plus grande force, conçu pour l'érection murs porteurs et cloisons, parements;

- creux avec un degré de vide de 40% - ils ont des propriétés d'isolation thermique et acoustique plus élevées en raison de la présence de cavités à l'intérieur, ils sont moins chers, mais leur résistance est inférieure en raison de la faible épaisseur des parois;

- creux avec un degré de vide de 25 à 30% - ont des proportions optimales en termes de conductivité thermique et de résistance, les plus populaires.

Selon l'épaisseur des blocs sont:

- mur - taille standard 390 x 190 x 188 mm ;

- cloisons - 390 x 90 x 188 mm.

À auto-fabrication les dimensions peuvent être arbitraires, une condition préalable est la stabilité des dimensions.

Caractéristiques

- Les parpaings ont une conductivité thermique relativement faible - de 0,20 à 0,65 W/m3 (meilleure que celle d'une brique). Pour cette raison, ils sont souvent utilisés non seulement comme matériau de structure, mais également comme appareil de chauffage.

- Densité - de 750 à 1450 kg/m3. Il diffère de tous les autres types par sa haute résistance - marque de M35 à M125. Le paramètre doit être pris en compte lors de la conception des communications, car il est difficile à couper.

- La résistance au gel peut atteindre 50 cycles de gel-dégel sans dommage visible.

Avantages :

- bas prix;

- disponibilité et variété de matériaux pour la fabrication, possibilité d'obtenir des produits avec l'ensemble requis de paramètres adaptés à des fins spécifiques;

- avantages pour l'environnement - en raison de l'utilisation des déchets de l'industrie métallurgique (scories), ainsi que de la casse de la brique et du béton restant lors de la démolition d'anciens bâtiments, le nombre de décharges de déchets de construction est réduit ;

- résistance au feu;

- n'est pas un environnement favorable au développement de champignons, de moisissures, n'est pas sujet aux dommages causés par les rongeurs;

- facilité d'installation des murs.

Défauts:

- très haut degré d'hygroscopicité - il absorbe fortement l'humidité de l'air, une doublure fiable des deux côtés est nécessaire;

- la présence de substances dangereuses pour la santé (soufre) - pour leur altération complète, les blocs sont conservés à l'air libre pendant au moins un an ; lors de l'achat, il est nécessaire de vérifier le certificat de sécurité environnementale ;

- en raison de la nécessité d'une étanchéité et d'un revêtement de haute qualité, le coût total du bâtiment est légèrement inférieur à celui de l'utilisation de matériaux de construction plus coûteux, des économies importantes ne sont obtenues que lorsqu'elles sont faites à la main.

Les locaux utilitaires, utilitaires, industriels, les garages sont souvent construits en béton de laitier.

À propos des scories de bloc

Il s'agit d'un déchet de traitement des métaux de silicate, il est tamisé à travers un tamis. Scories d'incinération diverses sortes combustible solide (charbon, bois de chauffage), contient des composants radioactifs, il n'est donc pas utilisé pour la construction de locaux d'habitation.

Types de scories :

- granulé (laitier granulé);

- non granulé.

Pour la fabrication de blocs de construction, la plus grande fraction de déchets granulaires est sélectionnée, les plus petites (non granulaires) sont utilisées pour la production d'asphalte, dalles de pavage. Le prix pour 1 tonne de matériau est de 100 roubles. Distinguer les déchets de métallurgie non ferreux et ferreux (haut fourneau), la deuxième option est préférable, car ceux obtenus lors du traitement des métaux non ferreux sont plus coûteux.

La composition du mélange pour obtenir des blocs

En tant que liant, une qualité de ciment non inférieure à M400 est sélectionnée. La charge est soit entièrement constituée de laitier, soit mixte - pierre concassée (admissiblement secondaire), sable argileux ordinaire ou expansé, argile expansée fine, brique concassée sont ajoutés dans un petit rapport. Proportions pour les parpaings : pour 8-9 parts de mastic, 1,5-2 parts de liant. Si le ciment est de qualité M500, il peut être pris environ 15% de moins que M400.

Les scories représentent généralement au moins 65% du volume global. Par exemple, sur 9 pièces, au moins 6 tombent dessus, le reste est complété par du sable, du gravier. Mais il est théoriquement possible d'utiliser une bataille de briques ou de béton, des projections pour une production à faire soi-même. Quel que soit le type de matériau, il est d'usage d'appeler conditionnellement de tels produits béton de laitier. Proportions classiques : 2 parts de sable, 2 parts de pierre concassée, 7 parts de laitier, 2 parts de ciment Portland M400.

L'eau est ajoutée dans un rapport d'environ 0,5 partie. Le mélange fini est semi-sec. Pour vérifier la qualité, une poignée est jetée sur une surface dure. Si la masse s'est émiettée, mais qu'une fois comprimée, elle retrouve facilement sa forme précédente, la composition est alors utilisable.

Pour obtenir un bloc coloré, on ajoute de la craie colorée ou des éclats de briques concassées. Pour augmenter la résistance, des plastifiants professionnels sont introduits. Parfois, du gypse, de la sciure de bois et des cendres sont ajoutés en remplacement partiel des scories.

Il est préférable de mélanger les composants dans une bétonnière ou un malaxeur, mais un tel équipement est coûteux. Une petite quantité est pétrie à la main, le processus est laborieux.

Technologie de production de parpaings

Ils sont fabriqués de deux manières :

- manuellement - la qualité des produits finis est faible, inégale, mais répond généralement aux exigences des normes;

- moulage par vibration, à l'aide d'une table vibrante ou d'une machine vibrante - ils sont plus durables.

En gros volumes, ils sont fabriqués par vibrocompression. L'équipement pour cette méthode est cher, donc pour fabrication maison ne correspond pas. La pièce doit être bien aérée, avec un sol plat et dur. ce condition nécessaire pour le séchage et le stockage.

Quelle que soit la méthode choisie, le mélange préparé est d'abord placé dans des cadres rectangulaires spéciaux. Ils sont en plastique planches de bois ou des tôles, nécessairement pliables et sans fond - pour une extraction facile. Dans le même but, avant de couler, les parois sont lubrifiées avec de la graisse ou de l'eau savonneuse. Il est plus pratique d'utiliser des coffrages à partir de plusieurs cellules (généralement de 4 à 6). Lors de la fabrication à partir de bois, des planches avec une surface absolument lisse sont choisies, sinon les nœuds et les irrégularités s'accrocheront lors du décapage.

Des formes creuses sont en outre fixées au fond du moule pour les blocs creux - cylindriques ou rectangulaires en métal ou en bois. Au lieu d'eux, vous pouvez mettre bouteilles en verre, une fois le mélange solidifié, ils sont retirés.

2. Machine de bricolage.

Simple machine finie pour les parpaings coûte à partir de 6500 roubles. Mais si vous voulez et avez un ensemble outils nécessaires et ses détails sont faciles à réaliser soi-même à la maison.

Procédure:

- À partir de quatre tôles d'acier de 3 à 4 mm d'épaisseur, soudez une forme rectangulaire sans fond avec une taille interne de 390x190x190 mm.

- Le long du périmètre du haut de la boîte, soudez une bande d'acier sur le côté.

- Soudez les guides aux parties inférieures des côtés courts pour faciliter le retrait et le déplacement de la machine.

- Coupé dans un tuyau en métal section ronde environ 6 cm de diamètre, trois parties de longueur égale.

- Installez les segments en position verticale dans une rangée le long d'une ligne à une distance d'environ 4 cm les uns des autres et connectez-les en soudant ou en collant des cavaliers entre eux. Sur les côtés extérieurs des tuyaux extrêmes, fixez également des cavaliers pour la connexion avec les murs. Les dimensions exactes de toutes les pièces dépendent du diamètre des gabarits de vide et de la longueur de la boîte.

- Fermez les tuyaux par le haut avec des bouchons. Insérez la structure du tuyau dans le moule et fixez-la.

- Installez des limiteurs de hauteur sur les parois intérieures de la boîte.

- Fixez les poignées aux côtés courts.

- A partir de la cinquième tôle d'acier, découper le couvercle de serrage. Lors de la fabrication des blocs, il est posé sur les videurs afin qu'ils dépassent. Par conséquent, dans le couvercle, il devrait y avoir des fentes pour les tuyaux et les cavaliers entre eux, plus grandes de 1 à 2 mm.

- Par le haut, soudez deux poignées en forme de U à la pièce reçue. Ils sont installés verticalement le long des petits côtés du couvercle.

- Fixez à l'un des côtés longs du moule avec des boulons ou des goujons soudés un moteur de vibreur de chantier. Comme son coût est relativement élevé et qu'il est difficile de se le procurer, il est possible d'utiliser un moteur à deux arbres à partir de Machine à laver. À moteur fait maison fixer des équilibreurs.

3. Fabrication de parpaings à la main.

- Étaler sur une surface plane ou sur le sol film de polyéthylène. Mettez des moules graissés dessus.

- Préparez le mélange selon les proportions recommandées.

- Triez-le en formes. Pour les blocs creux, insérez des bouteilles (s'il n'y a pas de formeurs de vide).

- Nivelez la surface, enlevez l'excédent de mortier.

- Retirez les bouteilles après 5 heures.

- Après 24 heures, récupérez les blocs.

- Disposer sur une surface horizontale plane.

- Au bout d'une semaine, pliez en plusieurs rangées et laissez sécher encore 21 jours. Pendant le processus de séchage, ils sont recouverts d'un film. Conditions optimales- température de l'air de +20 à +25°C, pas d'ensoleillement direct.

S'il y a une table vibrante, les moules sont placés sur sa surface. La vibration est activée pendant environ une minute. Heure exacte il est préférable de déterminer empiriquement en réalisant des briques de test. Le dépassement du temps d'exposition aux vibrations conduit à une mauvaise qualité. Ensuite, les structures avec le mélange compacté sont retirées de la table et traitées de la même manière qu'avec Fait main(voir les paragraphes 5-8 des instructions).

4. Production de parpaings à faire soi-même à la maison sur une machine vibrante.

Schéma de fabrication à l'aide d'une machine simple :

- Disposez des morceaux de contreplaqué ou d'OSB de 500x300 mm sur le sol. Ils serviront de substrats pour les blocs.

- Installez la machine sur la première feuille de contreplaqué.

- Préparez la composition en respectant les proportions recommandées.

- Remplissez le formulaire.

- Allumez le moteur pendant 20-30 s (pour plus définition exacte Il est recommandé de fabriquer des briques d'essai et d'évaluer leur résistance et l'uniformité du matériau fini pour le temps optimal d'exposition du vibrateur au béton de cendres).

- Éteignez la vibration - le mélange se dépose sur quelques centimètres, remplissez à nouveau la boîte vers le haut. Allumez le moteur et appuyez sur le couvercle. Il doit reposer contre les limiteurs de hauteur des parois intérieures.

- Après avoir éteint la vibration, retirez la machine du bloc et déplacez-la vers le substrat suivant.

- Répétez toutes les étapes sur chaque feuille de contreplaqué préparée.

Les conditions de préparation et les conditions de séchage sont les mêmes que pour la production manuelle.

Fabriquer un parpaing de vos propres mains est tout à fait à la portée d'un constructeur qualifié. Avec un prix relativement bas pour ce type de matériau de construction, le désir d'économiser de l'argent s'avère parfois prédominant et les artisans tentent de couler eux-mêmes le nombre de blocs de béton requis. Cela est particulièrement vrai pour ceux qui ont besoin d'éléments de forme ou de taille non standard.

La composition du parpaing ressort clairement de son nom: le composant principal du mélange est le laitier de charbon. Le liant du mélange est du ciment de construction. Le secret des blocs soignés et durables est la bonne proportion de composants. La plus connue et testée est la composition suivante du parpaing :

- laitier de charbon (haut fourneau ou de la centrale électrique du district d'État) - 7 parties;

- sable de rivière grossier - 2 parties;

- gravier ou pierre concassée avec une fraction de 5-15 mm - 2 parties;

- ciment M400-M500 - 1,5 parties;

- eau - 1,5-3 parties.

La quantité d'eau dans la solution peut être différente selon le mode de fabrication des pièces en béton. Lors du coulage dans des moules à parpaings classiques, sans pressage, il est recommandé d'utiliser un mélange de consistance plus liquide pour bien en remplir les coins de la matrice.

Lors de la vibrocompression, un plastifiant pour béton (ou colle PVA) peut également être ajouté au mélange à raison de 5 g pour 1 parpaing. Considérant que 36 pièces de produits finis de taille standard (40x20x20 cm) sortiront d'un sac de ciment, il est facile de calculer la quantité d'additif. Le plastifiant rend le béton plus résistant à l'humidité et réduit le risque de fissuration du produit lors du séchage.

Méthodes de formation de blocs

Formulaire pour parpaings

Comment fabriquer un parpaing de vos propres mains, si aucun équipement spécial n'est utilisé? Avec une petite quantité de construction (garage, bains publics, etc.), le nombre requis d'éléments en béton peut être réalisé en versant le mélange dans des formes ordinaires, similaires au coffrage de la partie hors sol de la fondation. La seule différence sera que l'intérieur de l'espace doit être divisé en chambres séparées qui forment le corps de chaque produit en béton.

La figure de gauche montre comment fabriquer un moule pour un parpaing de vos propres mains. Le nombre de produits fabriqués simultanément peut être différent. Cela dépend de la disponibilité des planches de la longueur requise pour les murs de coffrage. Les dimensions de cellule indiquées (20x20x40 cm) conviennent à la production d'un bloc standard. Si nécessaire, un coffrage peut être réalisé avec des alvéoles de la taille souhaitée (pour un semi-bloc par exemple 20x20x20 cm ou autres). Les parois extérieures du coffrage sont constituées de planches rabotées de la largeur requise. Entre eux, ils peuvent être fixés avec des rainures coulissantes. Sur les côtés intérieurs des longues planches, faites des coupes pour les plaques de séparation. Une attention particulière doit être portée au fait qu'à l'état assemblé, le coffrage doit présenter des angles parfaitement droits à la jonction des murs et des cloisons. Dépendez de cela apparence produit fini et commodité pour le constructeur lui-même lors de la bonne pose ami appropriéà d'autres éléments.

Formeurs de vide pendant le temps mort forme en bois il peut y avoir des bouteilles en verre qui doivent être placées dans la solution versée. Dans ce cas, une certaine quantité de mélange sera expulsée du coffrage. Par conséquent, lors de l'utilisation de cette méthode, les cellules ne doivent pas être remplies jusqu'en haut. Après avoir installé les bouteilles, vous devez vous assurer que la solution dans toutes les cellules se trouve au niveau de leurs bords.

Lors de la fabrication d'une matrice de conception plus complexe (figure, à droite), fabriquez des vides à partir de cônes en bois, en les fixant au fond avec des clous ou des vis autotaraudeuses. La présence de poignées sous cette forme permet de le déplacer pour l'installer sur une table vibrante.

Avant de verser la composition dans des moules de toute conception, les surfaces internes doivent être lubrifiées avec de l'huile automobile usagée ou un lubrifiant similaire.

Cela empêchera le mélange de coller au moule et facilitera son retrait lorsque les blocs seront prêts. Il est nécessaire de retirer le moule avec cette méthode de fabrication de parpaings de vos propres mains au plus tôt 24 heures après le remplissage des cellules. Produits finis devrait gagner en force pendant encore 1 mois avant utilisation. Après cela, des murs de bâtiments, des clôtures, etc. peuvent être érigés à partir du parpaing.

Comment fabriquer une machine vibrante ?

Fabriquer un parpaing à la maison par moulage prend beaucoup de temps. La qualité des produits obtenus est quelque peu inférieure à celle qui peut être obtenue en utilisant la méthode de vibrocompression. Mais cela nécessite un équipement spécial - des machines pour les parpaings, que vous pouvez acheter ou fabriquer vous-même.

les plus accessibles et installation facile- table vibrante. Pour créer une telle machine pour les parpaings de vos propres mains, vous aurez besoin de:

- planches ou profilé métallique pour la base;

- plaque de métal ou bouclier en bois;

- ressorts amortisseurs pour motos;

- moteur électrique à deux arbres d'une puissance de 0,5 à 0,7 kW.

Pour construire une machine pour la production de parpaings de vos propres mains, vous aurez également besoin d'outils de travail: une perceuse, une meuleuse ou une scie, Machine de soudage etc. A l'aide des dessins (figure), Maître de maison capable d'assembler un cadre pour la base, sur lequel 4 ressorts sont fixés. Au-dessus de cette structure, un bouclier en bois massif ou une plaque métallique doit être posé. Le plan de travail peut être fixé aux ressorts par soudure ou Connexion filetée. Les dimensions de la base et du dessus de table doivent être suffisantes pour accueillir les moules existants, ou les matrices elles-mêmes peuvent être fabriquées pour s'adapter à la dalle existante.

Sur le dessous du plateau, il est nécessaire de fixer solidement le moteur électrique. Afin de créer une vibration de la fréquence et de la force souhaitées lors de son fonctionnement, des excentriques doivent être installés sur les arbres du moteur. Il peut s'agir de plaques métalliques avec un trou déplacé du centre ou de poulies, sur lesquelles une petite charge est soudée à une extrémité.

Le but de ces pièces est de déséquilibrer la rotation uniforme de l'arbre et de créer des vibrations lors de son fonctionnement, qui seront transmises au plan de travail, monté sur ressorts. La taille des excentriques ou le poids de la charge devra être sélectionné individuellement, en fonction de la puissance et de la vitesse du moteur.

Le formulaire avec la solution remplie est établi sur la table. Lorsque le moteur est allumé et les vibrations qu'il produit, la solution s'épaissit et se dépose un peu. Fabriquer des parpaings de vos propres mains à l'aide d'une telle machine nécessite de remplir la matrice avec un petit excès. Le pressage sur une table vibrante est effectué jusqu'à ce que le béton déposé dans le moule acquière de la résistance, ce qui permet de retirer le coffrage et de transférer les produits du comptoir au lieu de séchage. Pour une machine artisanale, ce temps est mieux déterminé expérimentalement.

Pour un modèle plus complexe de la machine, une tôle de 2 à 3 mm d'épaisseur et une machine à souder seront nécessaires. Dans ce cas, il est nécessaire de souder une boîte de la taille requise avec des cellules ou une seule boîte en métal, pour la fabrication d'un bloc. Les dimensions indiquées sur le dessin (figure) permettent d'obtenir un produit d'une taille standard de 20x20x40 cm.

Machine de fabrication de parpaings

La boîte n'a pas de fond et doit être installée sur une base plate ( plaque de métal). Sur ses côtés (courts), pour plus de stabilité, vous pouvez en outre souder 2 morceaux de tuyau, plus longs que la largeur de la boîte. Cela permettra à la structure de ne pas basculer lors des vibrations. Les bords sont soudés sur le périmètre supérieur, ce qui vous permet de remplir avec précision la matrice.

Dans ce cas, les gabarits de vide sont situés sur le dessus et sont des pièces métalliques de section ronde ou carrée. Leur largeur devrait devenir plus petite à mesure qu'ils s'enfoncent dans la cavité de la matrice, formant un cône inversé ou une pyramide. Ceci est nécessaire pour retirer facilement la boîte du produit. Les formeurs de vide sont fixés sur les parois de la boîte avec une bande métallique étroite.

À l'intérieur de la boîte, à une distance de 20 cm des bords inférieurs, 2 butées pour la plaque de pression sont soudées. La plaque doit avoir des poignées pour la retirer du produit et des fentes sous la forme d'une section de formeurs de vide.

Un moteur électrique avec des excentriques est fixé sur le côté extérieur de la matrice. Lorsque le moteur tourne pendant 5 à 15 secondes, la masse de béton coulée dans la boîte est pressée. Le plateau de pression est progressivement abaissé sur les butées.

En atteignant les limites machine maison pour fabriquer un parpaing de vos propres mains, vous devez l'éteindre, retirer la plaque, soulever la boîte verticalement. Transférer le produit sur une surface plane pour le séchage et le durcissement.

La production de parpaings à domicile est une idée commerciale rentable. Après avoir reçu de notre part des dessins, une description de la technologie gratuitement et avec un peu d'effort, vous recevrez un équipement de haute qualité qui garantit des revenus réguliers !

Le parpaing de haute qualité est un matériau de construction toujours et partout demandé. En raison de son poids important et de sa taille pratique, il vous permet de poser toutes les structures de toute complexité et hauteur (d'une extension ordinaire à une maison en passant par des ateliers industriels).

Équipement pour la production de parpaings à domicile

La présence d'une machine vibrante rendra le parpaing plus dense et de haute qualité, évitant la formation de vides inutiles. Le vibrateur augmentera considérablement le nombre de produits fabriqués. Maintenant, vous n'avez pas à attendre jusqu'à Blocs de béton saisir pleinement pour passer à la production d'un autre lot.

Machine vibrante à faire soi-même pour la production de parpaings

La meilleure option à la maison est une machine pour 4 sections à la fois. Pour fabriquer une telle machine, qui vous permet de produire environ 100 parpaings par heure, vous devez d'abord télécharger un modèle 3D de la machine :

- Après avoir pris les mesures, découpez les détails de la future forme de tôle environ 2 mm d'épaisseur.

- Puis les tôles sont soudées entre elles de manière à obtenir une forme sans fond. La hauteur du moule est supérieure de 50 millimètres à la hauteur d'un parpaing standard. Ceci est fait pour que la solution puisse être appliquée immédiatement et non ajoutée encore et encore après le retrait.

- Séparément, nous découpons des tuyaux égaux à la hauteur du moule métallique résultant. Ils formeront les vides nécessaires. Soudez des trous aux extrémités le long du diamètre, rendant le tuyau "sourd". Ainsi, le parpaing séché sera plus facile à obtenir.

- Les cylindres doivent être connectés les uns aux autres plus près du haut, en maintenant la distance d'usine souhaitée. Ils doivent être solidement soudés au couvercle de levage.

- De l'extérieur du formulaire, nous fixons solidement le moteur de vibration. Il assurera le retrait correct et rapide de la solution. Ainsi, le processus de vibrocasting est effectué.

En regardant le modèle 3D d'une machine à parpaings, vous pouvez facilement comprendre comment cela fonctionne et quel est le principe de son fonctionnement. Et les dimensions du modèle vous permettent de fabriquer librement le même équipement selon le modèle de vos propres mains.

Le kit comprend des dessins d'une machine pour la production de parpaings de vos propres mains et des schémas de modèles plus simples de machines vibrantes pour la production de parpaings:

Noter. Les modèles 3D sont enregistrés dans des formats de fichiers : *.sldasm (une extension de l'éditeur 3D SolidWorks, prend également en charge les eDrawings gratuits) et *.step (un standard d'échange de graphiques 3D pris en charge par la plupart des éditeurs 3D, y compris les gratuits : FreeCAD, mélangeur, etc).

Production de parpaing à la maison

Le parpaing est fabriqué sous une forme spéciale par la méthode de retrait par vibration du mélange de béton versé à l'intérieur. Une fois le matériau durci, le creux du bloc est d'environ 30% à 40% (selon la forme - ronde ou carrée) de la surface totale. Les cavités qui en résultent permettent non seulement d'économiser des consommables dans la production de parpaings, mais servent également de coussins d'air pour l'insonorisation. Ils sont également excellents pour renforcer la maçonnerie, ce qui donne aux murs une stabilité maximale.

Lors de la fabrication, il convient de noter que la taille standard d'un parpaing est de 39 x 19 x 18,5 centimètres. Il s'agit d'une norme, une valeur généralement acceptée, à partir de laquelle les constructeurs sont repoussés lors de la conception et de l'exécution des calculs. Par conséquent, respectez strictement les paramètres lors de la production à domicile de blocs de construction.

Pour la production de parpaings sur votre propre machine, vous aurez besoin de:

- ciment (M400, mais meilleur que M500);

- l'eau;

- scories de charbon;

- gravier (diamètre environ 10 millimètres);

- le sable;

- plastifiant (renforce et sèche les blocs beaucoup plus rapidement en 2-3 jours);

- semoir à mailles pour nettoyer le sable des impuretés;

- bétonnière;

- pelle;

- des palettes sur lesquelles vous ferez sécher les blocs de construction.

Attention! Lors de la préparation d'un mélange de béton, vous devez toujours contrôler la quantité d'eau dans la composition. Si vous dépassez la norme de l'eau de 30%, le produit en béton sera exactement 2 fois plus faible !!!

Tous les composants de la solution sont pris dans la proportion suivante: 7 parties de laitier, 2 parties de sable et de gravier, 1,5 partie de ciment, 0,2% de plastifiant et d'eau. Le mélange doit être humide et friable (très différent du mortier pour la pose de briques). Avec une forte compression dans la main, il doit être maintenu en boule et lorsqu'il tombe au sol, il doit s'effriter. Au cours du processus de vibration de la machine, le mélange est compacté et visuellement, comme s'il expulsait de l'eau, se transformant en une solution liquide. ce Processus naturel vibrofusion du béton. Si le béton résultant est trop liquide, aucune résistance aux vibrations ne contribuera à assurer l'intégrité et la résistance du parpaing, qui ne se dessèchera pas complètement et commencera bientôt à s'effondrer.

Coûts financiers pour la production de parpaings de 1m 3 (71 pièces) avec coût minime des biens:

Dans la production d'un parpaing durable (pour murs porteurs), un mélange semi-sec est préparé pour les produits en béton à parois minces. Dans l'article "Production de dalles de pavage", vous pouvez vous familiariser en détail avec le processus de préparation d'un mélange de béton de haute qualité et durable de produits à parois minces.

Noter. Il convient de noter que la même technologie est utilisée pour produire blocs de béton d'argile expansée. Seules la composition et la recette de préparation du béton diffèrent.

Rentabilité de la production de parpaings

Donc le prix d'un mètre carré la tôle d'acier coûtera environ 4,3 $. L'achat d'un moteur (vous pouvez en utiliser un d'occasion pour économiser de l'argent) coûtera en moyenne 30 $. Un mètre de tuyau d'un diamètre d'environ 15 mm coûte 1,4 $. Manque d'expérience en soudure structures métalliques et l'équipement nécessaire, soyez prêt à payer 100 $ de plus à un spécialiste possédant les compétences nécessaires.

Cela signifie qu'une machine vibrante domestique coûtera environ 400 $. Dans le même temps, le coût des matériaux pour la solution, ce qui est suffisant pour la fabrication indemnité journalière en 100 parpaings, s'élèvera à 30 $ de plus. Soyez prêt à dépenser 700 $ par mois pour matériaux consommables pour la préparation du béton, etc. En conséquence, pour démarrer votre propre entreprise, vous aurez besoin de 1 200 à 1 300 dollars.

En combien de temps cet argent sera-t-il rentabilisé ? Le coût d'un parpaing d'usine est en moyenne d'environ 0,7 $ à 0,85 $. Dans le même temps, les produits faits maison seront vendus moins chers, soit environ 0,5 $. Nous prendrons ce montant comme base de calcul des bénéfices.

À condition de fabriquer 100 pièces de produits par jour, vous pouvez gagner environ 20 $. Le revenu par mois de travail en présence d'un commercial établi sera d'environ 600$. Comme vous pouvez le constater, vous pouvez non seulement récupérer votre investissement, mais également réaliser un profit en peu de temps.

Comme vous pouvez le voir, avoir votre propre machine de vibrofusion pour blocs de construction peut non seulement simplifier et réduire le coût de votre construction, mais aussi donner naissance à une entreprise rentable !

Le fait qu'un parpaing à faire soi-même soit assez rentable l'est sans aucun doute. Mais comment être sûr de la fiabilité des méthodes pour garantir la plus haute qualité lors de la production de grandes quantités de matériaux ? Essayons de comprendre cela !

Mode de production

En fait, il existe beaucoup plus de dispositifs avec lesquels produire un parpaing qu'il n'y a de variétés de variantes dans sa fabrication. Dans tous les cas, le béton de laitier est mélangé exclusivement avec une bétonnière, mais pas manuellement. Tout est important ici, du nombre de composants ajoutés et de la séquence de leur ajout, à de nombreux autres points.

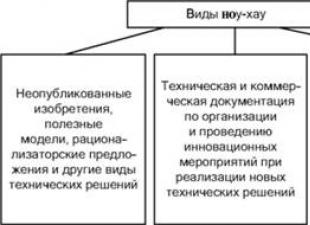

Et pour former des parpaings, comme blocs de silicate à gaz http://stroitelnymir.ru/productionwall-materialsblocks.html, il existe de nombreuses machines et presses, diverses matrices. Les méthodes sont divisées en :

- Manuel, formant une masse de thrombose sous une forme unique.

- Partiellement mécanisé, dans lequel des presses manuelles à leviers sont utilisées.

- Automatisé, dans lequel se produit un retrait par vibration, ou pressage hydraulique.

Bien sûr, il ressort clairement de cela que le moyen le plus sûr de produire de gros lots de parpaings est l'automatisation. Vous pouvez également utiliser et machine manuelle, mais avec l'aide de celui-ci, il sera possible de créer littéralement cent ou deux blocs.

Une fois le parpaing formé et saisi, il est retiré des moules. À ce stade, il y a beaucoup de mariage, donc cela ne ferait pas de mal de mécaniser également cette action. Pour ce faire, il est plus simple et plus fiable d'utiliser un bloc de levage de moules et de volets.

Des dispositifs mécaniques peuvent également être utilisés pour sécher et stocker les produits.

Acheter du matériel ou fabriquer soi-même une machine à parpaings ?

C'est tout à fait normal et naturel quand on veut faire des économies. Mais il existe un tel équipement qu'il est impossible de le faire soi-même, ou vice versa.

Par exemple, une bonne bétonnière coûte très cher. Il doit être fiable et puissant. Lors de l'achat d'un tel équipement, vous devez faire attention au mécanisme d'engrenage, ainsi qu'à la fiabilité de la commutation électrique. De plus, beaucoup dépend de la capacité du bunker, plus il est grand, plus il est facile de maintenir la bonne proportion.

Quant à la presse manuelle, cela vaut la peine de le faire vous-même. La forme est renversée à partir de planches ordinaires, qui sont reliées par des rainures symétriques. Pour gaufrer les vides, il est nécessaire de remplir des barres et des tampons sur le couvercle. La forme doit être plus grande en hauteur que le parpaing lui-même. De plus, de tels moules peuvent être produits en très grande quantité, car ils sont parfaits pour le séchage primaire. Mais vous ne pouvez pas utiliser une telle presse pendant longtemps.

Une presse à levier manuelle doit être commandée en magasin, car il existe une très grande variété d'équipements de ce type.

Si vous continuez à faire la presse de vos propres mains, vous devez faire attention à la double poule pondeuse. Et si vous avez des travaux de serrurerie ou de soudure, fabriquer une telle machine de vos propres mains ne sera pas difficile. Dans le même temps, il est important de donner aux tuyaux une forme conique, qui forme des vides, ainsi que des passages verticaux en forme de bloc. De plus, à l'aide d'une telle machine, le pressage peut être remplacé par un moteur vibrant, qui est fixé de manière rigide au moule.

Pour produire un retrait par vibration, vous devez créer une table de vos propres mains. La principale chose dont vous avez besoin pour cela est un tuyau d'une épaisseur de 10-12 cm, 4 ressorts des jambes de roue, une tôle d'acier de trois à quatre mm et un peu d'angle.

Production et pose de parpaings à faire soi-même

Tout d'abord, mélangez les produits en vrac, puis ajoutez progressivement de l'eau et pétrissez pour que le mélange devienne une consistance plastique, et si vous le pressez, pour qu'il ne s'effrite pas. L'eau, bien sûr, est mieux ajoutée avec un flacon pulvérisateur, en gardant le mélange semi-sec.

Lorsque le mélange est prêt, vous pouvez le verser sur un sol en ciment ou sur un support métallique. L'essentiel est d'avoir une machine à proximité. Ramassez le mélange avec une pelle et remplissez les formulaires, mais surtout, très soigneusement. De temps en temps, à l'aide du retrait par vibration, le béton doit être compacté et les grosses bulles d'air doivent être expulsées. Une fois le formulaire rempli à ras bord, tassez-le soigneusement.

Lorsque le moulage est terminé, attendez dix secondes et retirez le moule, en le laissant sur le moule pour qu'il sèche davantage. S'il y a des volets dans les moules, il est préférable de soulever les blocs à l'avance et de placer immédiatement les produits sur des palettes.

Le séchage complet du parpaing peut prendre plusieurs jours, voire plusieurs heures. Cela dépend de la composition que vous avez choisie et de l'équipement du site technique. Lorsque le matériel est prêt, il doit être déplacé vers un lieu de stockage (entrepôt).

Vidéo

Le parpaing est un matériau de construction produit par vibrocompression à partir de béton. Il est facile d'en construire, le processus se déroule rapidement et le bain lui-même s'avère assez chaud. Pourquoi dans la construction privée, le parpaing a depuis longtemps gagné en popularité - et quelqu'un y construit même sa propre entreprise rentable. Il vous suffit de connaître la recette, la technologie de fabrication et de pouvoir automatiser l'ensemble du processus de production à domicile de parpaings.

Exigences générales pour l'exécution du travail

Vous pouvez également faire de bons blocs dans le garage - l'essentiel est de connaître la technologie et de s'en tenir à la recette. Ainsi, un parpaing standard mesure 39x19x188 mm, avec trois petits trous. Et pour qu'il soit de haute qualité et durable, il est important que :

- Le sable était grossier ;

- Laitier - haut fourneau;

- Ciment - de haute qualité, pas moins de M400 ;

- Équipement - avec vibrocompression.

Le laitier lui-même est obtenu par le traitement du charbon et, en fait, c'est une charge idéale pour les blocs. Cependant, récemment, en raison de la conduction active du gaz, les scories et les cendres du charbon sont devenues beaucoup moins produites. C'est pourquoi les scories sont de plus en plus remplacées par du béton de zito, qui, malheureusement, est beaucoup plus cher.

Ce matériau de construction gagne rapidement en popularité principalement en raison du fait qu'il est peu coûteux et que son isolation thermique et phonique est excellente. De plus, nous ferons des calculs: la fabrication de parpaings à la maison nécessite 0,011 mètre cube de solution dans un rapport de 1: 7 (c'est pour une pièce). Et cela signifie qu'exactement 36 blocs seront obtenus à partir d'un sac de ciment - ce qui n'est pas mal du tout !

L'une des exigences les plus importantes pour la qualité des parpaings est leur géométrie. Après tout, plus les irrégularités et les défauts des blocs sont importants, plus vous devrez sérieusement dépenser pour la construction de murs. Et pour que le parpaing soit parfaitement uniforme, il est important que le vibroform lui-même soit toujours rempli à ras bord - sinon les blocs se révéleront tordus. Et pas seulement à ras bord - mais avec un toboggan, car la vibration secoue alors légèrement le béton.

L'ensemble du processus ressemble à ceci: le vibroform s'allume une fois, après 5 à 15 secondes, il s'éteint et le niveau de la solution dans le formulaire est estimé - s'il se trouve sous les bords du formulaire, vous devez mettre une pince , rallumez la vibration - et quand elle atteint le limiteur, éteignez-la. Vous devez le faire en même temps : allumez le vibrateur et retirez le formulaire.

Quelle est la meilleure façon de remplir les formulaires ?

Si vous mettez en place la production de parpaings à la maison, sachez qu'il n'y a pas de composition universelle, chaque maître sélectionne sa propre recette unique, qui convient mieux à un bain particulier et qui dépend du laitier existant. Mais la recette standard du parpaing est la suivante : 7 parties de laitier, 2 parties de sable et 2 parties de gravier, 1,5 partie bon ciment(marque de M400) et d'un volume et demi à 3 volumes d'eau. Les dimensions acceptées du parpaing sont de 39x19x20 cm, mais elles sont utilisées dans la construction privée et les dimensions sont de 40x20x20 cm.

En plus du laitier lui-même, la charge de ces blocs est constituée de cendres, d'autres déchets de combustion de charbon, de gravier, de sciure de bois traitée, de perlite, de criblage de pierre et de granit, de gypse, de combat de briques, etc. Pour une plus grande plasticité des blocs, un plastifiant est également ajouté - c'est 5 grammes par bloc, avec vibrocasting. Pour quelle raison? C'est cette substance qui augmente considérablement la résistance du bloc, sa résistance au gel et à l'eau, et élimine les fissures.

Vous devez mesurer la quantité d'eau avec une attention particulière: les blocs ne doivent pas se répandre lors du retrait. Vous pouvez effectuer un tel test: si la solution s'effrite lorsqu'elle tombe au sol, mais qu'elle se connecte dans un poing, c'est ce dont vous avez besoin. Au fait, le béton pour la construction petit bain Vous pouvez également le préparer manuellement, mais pour une structure plus sérieuse, il est préférable d'acquérir initialement une bétonnière électrique, conçue pour un volume de 0,2 à 0,5 mètre cube.

L'ensemble du processus de travail en 4 étapes

Il est conseillé de ne pas fabriquer de parpaings de vos propres mains à l'air libre, comme le font les maîtres dans la vidéo située ci-dessus, mais il est préférable de le faire dans une pièce avec un sol plat et une bonne ventilation.

Voici comment vous pouvez faire un bon parpaing de haute qualité à la maison :

- Étape 1. La solution est placée avec une lame dans le moule, le vibrateur est allumé pendant 3 à 5 secondes et la solution est déposée. Si cela ne suffit pas, vous devez signaler, insérer la pince et rallumer le vibreur. Dès que la pince se pose sur les limiteurs, la formation est terminée.

- Étape 2. Le vibroform est rallumé pendant 5 à 10 secondes, après quoi le formulaire est retiré - sans éteindre la machine.

- Étape 3. De cinq à sept jours, les blocs devront être séchés. Et leur durcissement complet se produit en un mois, à une humidité élevée et à la chaleur.

- Étape 4. Après une journée, les blocs peuvent être soigneusement transférés - ils ne se cassent pas, mais ils doivent être assemblés après une semaine. Mais si un plastifiant a été ajouté aux blocs, après 6 à 8 heures, ils peuvent être retirés du site et stockés.

Les parpaings prêts à l'emploi sont stockés dans les soi-disant piles pyramidales, des centaines à la fois et avec de petits espaces entre eux - de sorte que les côtés sèchent bien. Quelques mois de séchage - et vous pouvez construire un nouveau bain !

Comment fabriquer une machine à vibration domestique ?

Bien sûr, si vous n'avez besoin de construire qu'un seul bâtiment et un petit, comme un bain public, il est plus facile de fabriquer de tels blocs dans des boîtes de transport standard avec des bouteilles. Mais pour un travail plus volumineux, une machine est déjà nécessaire - même si elle est faite maison et sans plaque vibrante. Après tout, qui sait, peut-être aimerez-vous tellement la pose du parpaing de vos propres mains et vous verrez de grands avantages dans la production d'un tel Matériau de construction que vous décidez d'ouvrir votre propre entreprise? Et cela nécessite une automatisation. Et pourquoi ne pas construire un garage, un beau belvédère et un bon cabanon avec des matériaux aussi bon marché après le bain ? Et fabriqué de mes propres mains les machines vibrantes fabriquées à partir de matériaux improvisés permettront de gagner beaucoup de temps.

Artisanat bonne machine pour les parpaings de vos propres mains - pas de problème. Pour cela vous aurez besoin de :

- Moteur électrique à grande vitesse - toujours à deux arbres, puissance - 0,5-0,7 kW.

- Soudure électrique et meuleuse.

- Tôle de fer d'environ 3 mm d'épaisseur.

- Armature d'un diamètre d'environ 12 mm.

Le temps de vibration sera de 5 à 15 secondes, après quoi le vibroforme doit être retiré verticalement et dans une journée, les parpaings doivent être stockés entre eux. Sur une normale machine à la maison fabriquer des parpaings de vos propres mains vous permet de les estamper jusqu'à 50 pièces par heure - et c'est assez rapide.

budivel.ru A propos de l'isolation et du chauffage de la maison.

budivel.ru A propos de l'isolation et du chauffage de la maison.