Cemento y soleras de hormigón- las bases más comúnmente realizadas para el suelo. Debido al hecho de que después del secado se vuelven insensibles a la alta humedad, se pueden colocar en habitaciones expuestas a la humedad (baños, cocinas, baños), así como fuera de la casa, en terrazas.

La solera cementosa se puede colocar fácilmente ya que es flexible y tiene buena adherencia al sustrato.

Al instalar una regla, puede usar un mixocreto alquilado (bomba neumática). Un trabajador dosifica los componentes de la mezcla, y el segundo aplica la solución preparada en la máquina e inyectada en la habitación a través de un largo tubo flexible

Tradicional soleras de cemento debe tener una consistencia espesa.

están hechos de mortero de cemento una determinada marca (no inferior a M75); mientras que la proporción de cemento y arena es de 1:3. Para preparar la solución, en primer lugar, mezcle los ingredientes secos y solo luego agregue agua. Las soleras tradicionales a base de cemento se caracterizan por una resistencia a la compresión de unos 25 MPa. En locales residenciales, la fuerza debe ser de al menos 12 MPa, en el garaje: 20 MPa.

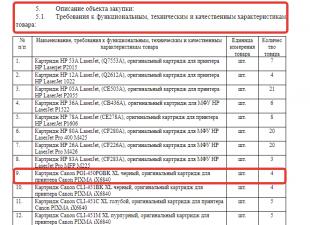

Soleras de hormigón de hormigón clases B10, B15, B20. El relleno aquí puede ser arena, piedra triturada, grava. El tamaño del agregado no debe exceder 1/3 del espesor de la regla. Las soleras de hormigón pueden tener una consistencia plástica espesa o semiseca. Se pueden alimentar mediante un dispositivo llamado mixocreto (bomba neumática).

Solado semiseco (el llamado tallado) debido a una cantidad significativamente menor de agua, tiene una resistencia a la compresión mucho mayor (alrededor de 35 MPa) en comparación con los morteros tradicionales. Además, se caracterizan por una menor contracción y, por lo tanto, son menos propensos a agrietarse. A las soleras de cemento y hormigón, incluidas las preparadas en obra, se pueden añadir componentes que aceleren el fraguado, aumenten la densidad o aumenten la plasticidad.

El mercado moderno ofrece mezclas preparadas., a la que en el sitio de construcción es suficiente solo agregar agua (su cantidad siempre es indicada por el fabricante). Como regla general, en tales mezclas hay fibras de vidrio y polipropileno que cumplen la función de refuerzo, lo que evita la contracción y el agrietamiento de la regla. Las mezclas preparadas después de mezclarlas con agua pueden tener una consistencia plástica espesa, semiseca o semilíquida (en este caso, se distribuyen idealmente sobre la base, formando una regla autonivelante). La calidad de las mezclas se mejora con aditivos poliméricos, lo que acelera el fraguado de la regla. Los morteros de fraguado rápido se pueden recubrir con baldosas o gresa (gres porcelánico) a las 24 horas, y para algunos incluso a las cuatro horas. Algunas mezclas preparadas son adecuadas para la preparación y el suministro con una bomba de hormigón. Su resistencia a la compresión puede alcanzar los 55 MPa.

Al realizar una regla para calefacción por suelo radiante, es mejor elegir una mezcla preparada; el empaque debe contener información sobre la posibilidad de tal aplicación.

¡Atención! En el caso de calefacción por suelo radiante, la regla debe cubrir los tubos con el refrigerante hasta un espesor de al menos 2 cm o igual a su diámetro - 2,5; 3cm

Tipos de soleras

Estructuralmente, las soleras se dividen en aquellas conectadas con la base y hechas en la capa de separación. Como capa separadora sólo puede existir una película impermeabilizante o aislante térmico o acústico.

La técnica de colocación de soleras es similar independientemente de su tipo. En este caso, la base se prepara de manera diferente y el grosor de la regla no es el mismo.

Regla conectada a la base, se conecta directamente a la parte estructural de la casa: una losa de piso de concreto en el suelo o en el techo. Debe funcionar junto con la parte estructural del edificio sobre la que se colocó, por lo que siempre se debe imprimar el soporte antes de enrasar (se debe hacer una capa adhesiva).

Regla en la capa de separación realizarse si el sustrato está húmedo, grasoso, demasiado débil o demasiado absorbente. En este caso, la regla debe colocarse sobre la capa de separación, sobre una película impermeabilizante con un espesor de al menos 0,2 mm. Debe colocarse con una superposición de 10 cm y envolver las paredes. Después del dispositivo de la regla, se deben cortar los fragmentos sobresalientes de la película.

solado flotante adecuado si la base es demasiado débil o si la habitación necesita reducir el nivel de ruido de impacto.

La capa de insonorización (sustrato) está hecha de materiales especiales destinados a la colocación de revestimientos para pisos. Pueden ser esterillas de materiales poliméricos elásticos, corcho natural, láminas cartón corrugado, losas de lana mineral 30-40 mm de espesor. Se les coloca una película impermeabilizante, y solo entonces se coloca una regla encima.

Si la regla se instala, por ejemplo, en una habitación ubicada sobre un garaje sin calefacción, puede ser necesario colocarla. material de aislamiento térmico. Las placas de aislamiento se colocan con aderezo para que las costuras entre ellas se desplacen entre sí.

Arroz. Cómo conectar la regla a la base.

Se puede colocar una solera de cemento tradicional si la temperatura del soporte y del aire de la habitación está entre +5 y +25 °C. Antes de comenzar a trabajar, el sustrato debe barrerse cuidadosamente para eliminar la suciedad que podría debilitar la adherencia de la solera.

1. Preparamos la base para mejorar su adherencia. Si está agrietado o tiene contaminación grasa, en lugar de una imprimación, es necesario aplicar una capa de película separadora.

2. A lo largo de las paredes y elementos estructurales verticales de la casa (como escaleras, columnas) realizamos una costura de expansión (dilatación) de pared. En consecuencia, cortamos tiras de espuma de poliuretano o tiras de poliestireno expandido de 1 cm de espesor, las pegamos a la pared con una solución adhesiva.

3. En tortas de una solución (lo mejor de todo, fraguado rápido) reparamos carriles guía-faros- listones de madera o tubos de acero. Debe haber una distancia de aproximadamente 1,5 m entre ellos y una distancia de las paredes - 20 cm Antes de fijar las balizas en la base, deben lubricarse con un compuesto antiadherente para que puedan quitarse fácilmente.

4. Usando un nivel comprobar si las balizas están en el mismo plano. Debido a que el nivel de los faros está debidamente identificado, es posible obtener no solo un nivel de piso, sino también sus pendientes prescritas.

5. Amasado con pala o mecánicamente en hormigonera la solución se distribuye uniformemente entre las balizas guía. Su exceso debe sobresalir ligeramente por encima del nivel de los rieles-balizas

6. Después de apisonar la solución con un rallador (de espuma de poliestireno, madera o acero), nivelación de la superficie de la regla con un listón de madera, realizando movimientos en zigzag con él. Moviendo el riel hacia usted, elimine el exceso de solución. Si detrás de la regla de riel hay proyectiles sin relleno de mortero, se deben quitar inmediatamente y se debe volver a alinear la regla.

7. Después del fraguado inicial del mortero, quitar los rieles de guía. Esto debe hacerse con mucho cuidado para no dañar la regla recién colocada. Si la solución tendida tiene una consistencia semiseca, esto se puede hacer en dos o tres horas.

8. Lugares donde hubo faros, rellenar con mortero fresco.Luego, utilizando un rallador de madera o poliestireno penique, frotar la superficie de la solera, realizando movimientos circulares. La superficie de la regla será lisa, rugosa, lo que garantizará una buena adherencia del adhesivo o mortero utilizado para pegar el revestimiento del piso.

9. En ciertos lugares cortamos costuras de expansión (dilatación) de temperatura intermedia. Si hacemos esto inmediatamente después de frotar la superficie de la regla, usamos una espátula, si es más tarde, un disco de diamante

Cómo hacer una costura de expansión

La costura de expansión (dilatación) de la pared debe separar el enrasado de elementos estructurales edificio, por lo que debe hacerse a lo largo de todas las paredes, así como alrededor de escaleras y columnas. Tal costura está hecha para todo el espesor de la regla, uniendo a los elementos estructurales de los cuales se debe separar la regla, una cinta de compensación, por ejemplo, de espuma de poliuretano. Gracias a la junta de dilatación de la pared, la solera no sufrirá esfuerzos debido a la deformación de los elementos estructurales del edificio.

Además, el ruido de impacto del suelo no se transmitirá a estos elementos. Las juntas de dilatación intermedias dividen la solera en campos más pequeños, lo que evita que las grietas se reduzcan a medida que la solera se seca. El grosor de las muescas depende del grosor de la regla y de la presencia de calefacción por suelo radiante. Como regla general, las incisiones se hacen a 1/3-1/2 del espesor de la regla. En soleras armadas se deben realizar juntas de dilatación entre láminas de malla de armadura. En soleras de cemento y hormigón, las juntas de dilatación intermedias deben dividir la solera en campos de una superficie no superior a 30 m2, con un lado no superior a 6 m.En pasillos largos, la ejecución de juntas de dilatación intermedias depende del ancho de la sala : cuanto más pequeño sea, más juntas deben ser. Las juntas de dilatación deben hacerse a una distancia igual a 2-2,5 veces el ancho del corredor.

¡Atención! También se deben hacer incisiones en la unión de dos revestimientos de suelo diferentes y cuando el grosor de la solera haya cambiado.

La ubicación de las juntas también debe estar ligada al formato de la baldosa para que las juntas de la baldosa coincidan con las juntas de dilatación. En ocasiones se hace necesario desplazar la junta de dilatación unos centímetros.

Las juntas de dilatación bajo parquet y laminado se dejan sin rellenar. En el caso de pavimentos de baldosas y piedras, las juntas de dilatación repetidas en las juntas de baldosas pueden quedar vacías en el contrapiso, a excepción de las terrazas: deben rellenarse con un material impermeable, como la silicona. Además, la estanqueidad de las juntas puede garantizarse mediante masas adhesivas y lechadas apropiadamente resistentes al agua. Hay que recordar que los materiales utilizados son del mismo fabricante.

Las juntas de dilatación de la pared en la capa del suelo quedan sin rellenar. Si el suelo es de parquet o laminado, los rodapiés cerrarán el hueco. Si se ha colocado un suelo de baldosas o piedra, el zócalo debe quedar por encima del suelo por el espesor de la lechada, y el hueco resultante debe rellenarse con un material elástico, como una lechada de silicona.

Cómo realizar correctamente las juntas de expansión en la regla, considere el ejemplo de este proyecto. Su ubicación depende del tamaño y la forma del local, la colocación de paredes y columnas en el piso. Si la casa tiene varios pisos, también es importante separar la solera de la estructura de las escaleras que los conectan. Desde el proyecto escalera de cemento pueden hormigonarse con tarima y apoyarse únicamente en el forjado o viga de la tarima entremarcha (y la elección de la solución condiciona la colocación de las juntas de dilatación), mostramos cómo encaminarlas en cada uno de los casos posibles. Para mayor claridad, resaltamos la junta de expansión de la pared que se extiende a lo largo de las paredes con un color y las juntas de expansión intermedias que dividen la regla en campos más pequeños con el otro color.

1. Juntas de dilatación en solera de sótano

2. Juntas de dilatación en la solera del primer piso

3. Juntas de dilatación en la solera del ático

Sin embargo, es posible rechazar las juntas de expansión en la base de suelo y hormigón, pero en este caso es necesario separarlas de la solera de hormigón con la llamada capa deslizante (separadora) de una película de 0,2 mm de espesor. Pero las juntas de dilatación en la solera deben colocarse según el tamaño de la baldosa - no tienen que dividir la solera en campos de 100 x 100 cm - se pueden desplazar unos centímetros y cortar con márgenes, por ejemplo, 90 x 90 cm o 110 × 110 cm.

Si se va a colocar un revestimiento de resina polimérica o se va a dejar el recrecido pintado con pintura de poliuretano, se deben realizar más cortes que para otro tipo de revestimientos.

como reforzar

La necesidad de reforzar la regla depende de su espesor y de la magnitud de la carga a la que estará sometida durante su funcionamiento. El refuerzo se lleva a cabo en soleras más delgadas, de 3,5 a 4 cm de espesor. malla metalica 10 x 10 cm o 15 x 15 cm de alambre de 3 o 4 mm.

La malla se coloca sobre rieles espaciadores, cuyo grosor debe ser aproximadamente igual a la mitad del grosor de la regla.

Solo después de colocar el refuerzo, se debe colocar la regla. El nivel de una regla reforzada se determina de la misma manera que una regla no reforzada, utilizando rieles de guía, balizas colocadas directamente en la base.

La necesidad de refuerzo está determinada, entre otras cosas, por el tipo de regla. No es necesario reforzar las soleras de yeso (así como los morteros prefabricados reforzados con fibra de vidrio).

Cómo determinar el nivel de la regla

Lo mejor es hacer esto en todo el piso a la vez, teniendo en cuenta el grosor de los revestimientos del piso colocados diferentes habitaciones(por ejemplo, el grosor del parquet será diferente al grosor de la moqueta o de las baldosas).

Para que los pisos estén al mismo nivel, es necesario colocar soleras de diferentes espesores en habitaciones separadas.

La determinación del nivel de la solera en un piso siempre debe comenzar desde la habitación donde la solera será más gruesa, por ejemplo, desde aquella donde habrá calefacción por suelo radiante. Dicha regla tendrá un espesor mínimo de 4 cm Al determinar la altura de la regla en habitaciones adyacentes, se debe tener en cuenta el espesor de los revestimientos del piso.

La excepción son las habitaciones donde se puede derramar agua, como el baño o la cocina; aquí debe estar 1 cm por debajo del nivel del vestíbulo y las habitaciones.

O definición exacta No es necesario cuidar el grosor de la regla solo en una situación en la que se supone que se deben instalar umbrales. Si se usa una solución tradicional con una consistencia plástica espesa o semiseca para el dispositivo de la regla, entonces el nivel de la regla se fija mediante balizas unidas a la base. Posteriormente, el exceso de solución se elimina utilizando la regla.

Interrupciones en el trabajo con una regla

Deben hacerse después de instalar la regla en toda la habitación. Lo mejor es colocar una regla que se extienda unos centímetros más allá del umbral y cortarla en el lugar donde se realizará la junta de dilatación, y luego quitar el mortero restante. Después de un descanso, es desde este lugar donde debe comenzar la colocación de la regla.

A la hora de preparar el mortero, siempre hay que tener en cuenta el tiempo que tardará en desarrollarse (el mortero de cemento tradicional se debe utilizar durante dos horas). El tiempo de idoneidad para el uso de mezclas preparadas siempre lo indica el fabricante; por regla general, es de una o dos horas. Al determinar las pausas en el trabajo, también se debe tener en cuenta el tiempo después del cual será necesario frotar la regla. Las soleras de cemento tradicionales se suelen frotar 8-10 horas después de la colocación (después de 24 horas pueden estar demasiado duras). La solera de hormigón semiseco, colocada con la ayuda de una bomba de aire, se puede frotar ya tres o cuatro horas después de su finalización. No siempre se recomienda frotar la regla. El tipo de suelo juega un papel decisivo.

Si se trata, por ejemplo, de un recubrimiento con rodillo, se debe frotar la base. Si el revestimiento es una baldosa pegada a la regla, cuanto más rugosa sea la regla, mejor será la adherencia.

Cuidado de la regla

Si queremos que una solera tradicional de cemento u hormigón tenga la resistencia adecuada, debemos asegurarnos de que esté húmeda en los 7 días siguientes a la finalización de la obra. Los locales en los que se realizan los solados deben permanecer cerrados para que las corrientes de aire no hagan que el solado se seque demasiado rápido.

La superficie de la regla se puede cubrir Envoltura de plástico, gracias a lo cual la regla se humedecerá regularmente con agua que se condensa en la parte inferior de la película. También puede colocar una capa de aserrín húmedo sobre la regla. Las superficies de las soleras colocadas en el verano se rocían mejor simplemente con agua. Después de siete días de tal cuidado de la regla, se debe quitar la película o el aserrín y se debe ventilar la habitación. Después de cuatro a seis semanas de secado lento de la regla, su nivel de humedad debe ser inferior al 3%. Menos sensible a la humedad. revestimientos para el suelo, como los azulejos, se pueden colocar después de tres o cuatro semanas.

Soleras de yeso

Cada vez ganan más adeptos. Se pueden utilizar bajo todo tipo de revestimientos, desde moqueta hasta piedra. Sin embargo, solo son adecuados para habitaciones secas, ya que se destruyen bajo la influencia de la humedad. Sin embargo, tienen otras ventajas: son resistentes a la contracción, no se agrietan ni se desmoronan bajo la influencia de los cambios de temperatura. Por lo tanto, las soleras de yeso son ideales para usar donde hay calefacción por suelo radiante. En habitaciones de hasta 50 m2, no es necesario realizar juntas de dilatación intermedias (sino solo cerca de la pared). Las soleras de yeso tienen una alta resistencia a la compresión, alrededor de 20 MPa.

Solera para suelos radiantes

Ya en la etapa de instalación de la calefacción por suelo radiante, es necesario prever exactamente dónde se realizarán las costuras de expansión (expansión) de temperatura, y colocar cintas de expansión especiales entre las secciones de calefacción por suelo radiante, diseñadas para calefacción por suelo radiante. Las juntas de dilatación formadas de esta manera deben extenderse por todo el espesor de la solera.

Las tiras de compensación que dividen el suelo en campos (aproximadamente 3 x 3 m) deben fijarse antes de enrasar

Las soleras de hormigón semiseco suministradas con una bomba neumática también son adecuadas para la calefacción por suelo radiante. Se colocan alternativamente en forma de campos delimitados por cintas de compensación.

Los errores más comunes al hacer soleras.

- Adición de cal al mortero de cemento, que aumenta la plasticidad, pero empeora la resistencia de la regla.

- Nivelación de la solera con mortero de cemento y cal. queda después de enyesar las paredes - capa superior saldrá con el piso.

- Falta de cuidado adecuado de la solera después de su colocación.- debido a la falta de humedad, el endurecimiento de la capa superior ocurre demasiado rápido y la regla no tendrá suficiente resistencia.

- Aplicación de una solución demasiado delgada- debido a la adición de muy un número grande solera de agua se secará durante muchos meses. Tal regla tiene menos resistencia y está sujeta a una mayor contracción y, por lo tanto, al agrietamiento.

Cómo usar paneles de yeso material de acabado para paredes permite conseguir una superficie plana. Sin embargo, en algunos casos no es necesario alinear la pared. Una pared lisa no se puede hacer solo con paneles de yeso, también es necesario usar materiales auxiliares. Uno de ellos es una cinta de refuerzo para paneles de yeso. Contribuye a la creación de juntas discretas entre hojas, así como esquinas fuertes y uniformes. Sobre esto y será discutido más adelante.

aplicación de cinta

La cinta para drywall reforzada es el material ideal para reforzar y sellar juntas y esquinas. El propósito de su uso, por regla general, es evitar la aparición de grietas en la masilla entre hl. Al elegir materiales de calidad y instalación correcta puede lograrse Buenos resultados. Este material es universal, ya que es ampliamente utilizado.

Hay varios tipos:

- Serpyanka: una cinta de cinco centímetros que consiste en fibra sintética. Su función principal es prevenir grietas en las juntas de las láminas de paneles de yeso y crear una fuerte capa de masilla;

- Vendaje. La base para su producción es la fibra de vidrio. Su ancho es también de cinco centímetros. La alta resistencia de la malla le permite crear una esquina reforzada, que no teme daños mecánicos menores. Su ventaja es que no es grueso, y esto permite hacer una costura entre hojas casi sin caída.

- Papel perforado - aporta buena penetracion masilla en las juntas del material de acabado. Este tipo es ideal para paneles de yeso, ya que tiene una alta tasa de absorción de humedad y la misma expansión lineal que los paneles de yeso;

- Malla de refuerzo de fibra de vidrio con lado adhesivo. Su ancho es de 10 a 23 centímetros. Su ancho le permite crear una alta adherencia entre él y los paneles de yeso. A menudo se utiliza para reforzar pendientes en ventanas o puertas.

Es posible lograr una superficie plana y juntas ideales independientemente del tipo de cinta de refuerzo.

Cualquiera de ellos está diseñado para estos fines.

Artículo relacionado: Silla de bricolaje: herramientas y materiales.

Cómo cerrar las costuras

Antes de aplicar la capa de refuerzo a la junta, debe estar preparada. El hecho es que los paneles de yeso pueden tener bordes rectos y redondeados. Si los bordes están redondeados, no es necesario un trabajo preliminar. En este caso, la masilla cierra perfectamente la brecha. Y en el caso de esquinas uniformes, deben finalizarse. Para hacer esto, debe cortarlos con un cuchillo de oficina en un ángulo de 45 grados para que se forme un ángulo de 90 grados entre las hojas.

A continuación, debe preparar masilla o usar la terminada. Rellena la conexión entre las hojas y unos centímetros del borde de la hoja. La masilla debe aplicarse un poco más ancha que la cinta de refuerzo. Para hacer un buen trabajo, es necesario tener Herramienta esencial- espátulas (una estrecha y dos anchas, una de ellas debe tener más de 300 milímetros de ancho).

Entonces, el proceso de aplicación comienza con el hecho de que las juntas deben rellenarse con masilla. Para hacer esto, tome una espátula estrecha y aplique la mezcla en el interior. Frotamos todo el exceso en la superficie adyacente de las hojas. Se aplica una cinta de refuerzo a esta capa, su ancho debe cubrir la superficie cerca de la costura en al menos cien milímetros. A continuación, la cinta debe presionarse bien en la capa de masilla que aún no se ha endurecido, solo se deja la unión como está. Es necesario tratar de evitar la aparición de ondas, pero asegurarse de que la película se ajuste perfectamente a la pared en todos los lugares. Una vez cumplidos todos los requisitos, es necesario dejar que la junta se seque. Tendrás que esperar unas veinte horas, y preferiblemente un día.

Se nota la presencia de una película de refuerzo en la unión. Para deshacerse de la protuberancia y hacer que la junta quede al ras con el resto de la superficie, debe tomar una espátula ancha y limpiar la superficie del exceso de masilla (protuberancias, rayas, etc.). La segunda etapa de nivelación es la aplicación de una capa fresca. Para hacer esto, debe usar la espátula aún más ancha que la primera vez para cubrir más superficie. Esta capa debe ser muy fina. En esta etapa, debe intentar que la protuberancia sea invisible. Si es necesario, puede aplicar la espátula aún más ancha y masilla una capa más. Solo necesita comprender que cuanto más delgado sea, más suave será la superficie. Después de eso, la capa debe secarse. Si la primera vez no funcionó, debe repetir esta acción varias veces hasta que la superficie cumpla con los requisitos deseados.

Lo bien que haga frente a una tarea como sellar juntas de paneles de yeso depende de la estabilidad de la estructura futura y su apariencia. Si la costura se procesa incorrectamente, con el tiempo:

- en este lugar aparecerán grietas o una fina malla de ellas;

- la vida útil se reducirá considerablemente;

- el revestimiento de acabado se dañará, y esto sin duda implicará costos adicionales Dinero.

Y si el sellado de las juntas de paneles de yeso se lleva a cabo de acuerdo con la tecnología y con materiales de alta calidad, nunca tendrá que gastar su presupuesto familiar en volver a trabajar en la reparación final en el apartamento.

Las juntas de paneles de yeso se pueden procesar de muchas maneras. Te diremos los más populares y correctos. Las que se llevan a cabo de acuerdo con lo aprobado procesos tecnológicos, de acuerdo con GOST, métodos y Construyendo regulaciones. Su lista se da al final del artículo.

No importa si necesita sellar las juntas de paneles de yeso, que está montado en marco de metal, o pegado a una pared plana. Es importante seguir el proceso.

Condiciones para la realización de trabajos de sellado de juntas a tope.

Para ahorrar el dinero, el esfuerzo y el tiempo ganado, se deben cumplir varios requisitos antes de comenzar a trabajar:

- La superficie a tratar debe estar limpia.

- La cinta de refuerzo en su ancho debe corresponder a las dimensiones de la costura.

- Todas las cabezas de los sujetadores deben hundirse en la hoja para que no sobresalgan.

- GKL en la superficie, y más aún en las juntas, no debe tener delaminaciones. La presencia de tal defecto sugiere que debe cortar el papel en la base y limpiar cuidadosamente este lugar con una tela de esmeril.

- Verifique la confiabilidad de la fijación de las hojas y la calidad de la instalación del marco.

- Crea un microclima favorable en la habitación:

- la humedad debe ser normal, ya que bajo otras condiciones el GKL cambiará sus dimensiones lineales;

- la temperatura debe mantenerse al menos a +10 ° C, y este indicador debe mantenerse durante todo el período de trabajo y durante el tiempo de secado de la masilla de acabado (en horario de invierno los indicadores de temperatura deben estar dentro de +13 - +20 ° С);

- las corrientes de aire, el calentamiento repentino de la habitación o el enfriamiento son inaceptables durante el proceso de producción.

Sellado de costuras con hoz

La malla de fibra de vidrio, los profesionales la llaman serpyanka, está hecha con Capa adhesiva. Está destinado al sellado de juntas a tope de láminas de cartón yeso, pegado de costuras, grietas en superficies reparadas. Serpyanka absorbe bien la humedad. Después de la interacción con la masilla y el secado final, da un solo plano fuerte reforzado.

Las características de la malla se muestran en esta tabla.

Considere cómo coser las costuras con sus propias manos. construcción de paneles de yeso con malla de fibra de vidrio. No vale la pena mencionar una vez más que la superficie debe limpiarse no solo de la suciedad, sino también del polvo. No altere el microclima en la habitación. El proceso en sí constará de los siguientes pasos:

- Costura de costura.

- Imprimación de juntas.

- Masilla de superficie.

- Adhesivo de malla de fibra de vidrio.

- Reempacado.

- Rectificado de juntas a tope.

- Limpieza de la superficie de la suciedad y el polvo.

Las juntas finales para cualquier tipo de sellado de costuras deben tener necesariamente un chaflán. Para este fin, se utiliza dispositivo especial- cepilladora de cantos. Esta herramienta achaflanará en un ángulo de 22,5 o para 2/3 del espesor de la chapa, que es suficiente para este tipo de trabajo. Usar una cepilladora es mucho más conveniente y el proceso es mucho más rápido.

También es aceptable usar un cuchillo en este procedimiento. Es cierto que hace chaflanes en un ángulo de 45 aproximadamente. Pero esto es suficiente para un rendimiento de alta calidad, solo necesita trabajar con más cuidado y tomarse su tiempo. No importa con qué corte, qué herramienta tiene, trabaje con ella.

Ciertamente se debe hacer un biselado en un corte de paneles de yeso. Esto será necesario para que se pueda colocar masilla en el hueco resultante. Este procedimiento fortalecerá significativamente el diseño de la partición o pared.

Si no hace esto, al poner masilla en el corte, obtendrá un tubérculo, que deberá nivelarse con una capa más gruesa de masilla de acabado. Y esto conducirá a un mayor gasto de material de construcción y un aumento en el costo de la obra. Si la capa es delgada, entonces, durante la operación, la costura se agrietará, ya que inicialmente se permitió una violación de la tecnología para sellar juntas de paneles de yeso.

La más mínima desviación de la tecnología conduce a la formación de grietas en la superficie del acabado y conlleva costos imprevistos en cantidades impresionantes.

Los especialistas experimentados en tales circunstancias dicen que el avaro paga dos veces. Y, desafortunadamente, en la práctica, este es un caso muy común de violación de la tecnología.

imprimación para juntas

Ahora debe comenzar a imprimar las juntas. Para hacer esto, necesitamos una composición especial que lleve el mismo nombre. Se puede comprar en tiendas especializadas. La composición de la imprimación se absorbe bien en el material, se forma una película invisible que tiene excelentes propiedades de conexión y se adhiere a las superficies. Esta mezcla soluble en agua impregna solo la capa superior de paneles de yeso y no penetra en el interior.

Durante el tratamiento superficial subsiguiente, el propio cartón absorberá agua de la solución o pegamento, deteriorando así la adherencia del material. Y la capa de imprimación evitará este proceso, ya que la película no deja pasar la humedad, no permite que entre polvo en la superficie a tratar e incluso tiene componentes antifúngicos.

El espesor de la capa debe ser de al menos 0,03 mm, y se puede aplicar:

- con un cepillo regular;

- maklovitsa - un cepillo especial;

- rodillo;

- pulverizador de jardín.

Para mayor comodidad, la solución se puede verter en una cubeta. Y si el volumen del recipiente usado de la imprimación es pequeño, utilícelo mojando el cepillo directamente allí.

Los fabricantes nos ofrecen tres tipos de composición de imprimación:

- Mezcla fenólica. Es principalmente aplicable al trabajo con madera y metal. Pero también se puede utilizar como primera capa de suelo para una construcción de paneles de yeso.

- Mezcla alquídica. No apto para paneles de yeso. Esta composición provoca la deformación de la capa de cartón de la hoja. El papel se despega y se obtienen burbujas, que luego estallan y cuelgan en la superficie en jirones. Está claro que no hace falta hablar de ninguna fuerza de un acabado limpio.

- Mezcla acrílica (universal). Ideal para paneles de yeso, se utiliza tanto antes como después de la masilla.

Al elegir una mezcla de imprimación, preste atención a uno de los parámetros: debe ser para trabajos de interior. La mezcla de fachada contiene sustancias nocivas cuyo uso está prohibido en locales residenciales.

GKL, tratado con una mezcla de imprimación especial, dura más, no pierde su apariencia y propiedades estéticas. Además, la masilla en el plano imprimado se encuentra de manera más uniforme.

Masilla de costuras

Este tipo de trabajo es necesario para nivelar la superficie. De acuerdo con nuestro método, haremos esto dos veces, luego la unión entre las hojas se volverá uniforme, suave y con buenas propiedades adhesivas.

Para el trabajo, necesitamos masilla seca o en polvo. Se diluye estrictamente de acuerdo con las instrucciones antes de aplicarlo a la superficie. Es imposible preparar la composición para uso futuro en grandes volúmenes: se seca rápidamente y tendrá que desechar el material no reclamado, ya que no será adecuado para el trabajo.

Hay algunas sutilezas aquí. Si está diluyendo la mezcla en grandes cantidades, por ejemplo, procesará una gran cantidad de superficie y tiene muchos trabajadores, entonces cuando use una mezcladora de construcción para mezclar, no use altas velocidades. Este método implica una gran cantidad de aire adicional en la composición, y su cantidad excesiva tiene un efecto negativo en la resistencia del producto final.

Si está diluyendo un volumen pequeño, vierta el polvo seco en el agua hasta que se formen islas en la superficie del agua y revuelva suavemente. El color de la masilla puede ser beige o gris. Este indicador no afecta la resistencia del material.

Se requieren dos espátulas para el trabajo:

- ancho (25-30 cm),

- estrecho (7-8 cm).

Se aplica una capa de masilla a la junta con una espátula estrecha de tal manera que la composición pueda penetrar profundamente, puede ahogarla un poco, presionarla en la costura. En este caso, no debe arrepentirse de la solución, pero tampoco es necesario que muestre fanatismo. Los restos aún no se pueden quitar, porque luego se les pegará una rejilla. El excedente se eliminará en otra etapa del trabajo.

No se olvide de los lugares en el panel de yeso donde se atornillan las cabezas de los tornillos; también deben colocarse masilla.

Procesamiento de la junta con malla de fibra de vidrio.

Después de aplicar el mortero de masilla a la junta, debe colocar la cinta en la costura. Es mejor medirlo con anticipación a lo largo, o puede hacerlo durante el trabajo, pero esto es cuando hay un asistente cerca. Serpyanka está bien cortado con tijeras. Con una espátula, presione firmemente a lo largo de toda la longitud hasta la unión.

La cinta debe aplicarse estrictamente en el centro de la costura. Si se acabó una pieza, superponga la siguiente y continúe.

Con una espátula ancha, vuelva a repasar la superficie que está procesando y al mismo tiempo retire el exceso de masilla. Ahora se necesita tiempo para que las juntas se sequen.

Segunda capa de masilla

La capa superior se puede aplicar a las juntas cuando la superficie está seca. Para hacer esto, debe esperar de 8 a 12 horas. La segunda pasada eliminará todos los defectos que se pasaron por alto anteriormente y fortalecerá la costura.

Es necesario lograr una capa de cobertura mínima, de modo que la unión no se pueda determinar a simple vista.

Pero si esto no funcionó, está la siguiente etapa en la tecnología del trabajo.

Lijado de juntas de paneles de yeso

El pulido de las áreas que necesitamos se realiza con papel de lija común, una malla abrasiva, que se fijan en una barra especial o con un rallador abrasivo especial. Lo que elijas, decide por ti mismo.

El papel de lija no es muy conveniente de usar, pero puede rellenarlo en una barra, y luego será mucho más conveniente para trabajar. El papel de lija durante la operación se obstruye constantemente con polvo, por lo que debe limpiarlo constantemente. Puede comprar material en la tienda en rollos o cortado en pedazos. Un indicador importante para la compra de este producto es la granulosidad. Puede comenzar a trabajar con P100-P180, esta es una opción más grande, y terminar con P 220-P280.

La malla abrasiva tiene una estructura perforada y la mayor parte del polvo pasa a través de los agujeros. Se monta sobre soportes especiales, el cambio de rejillas se puede hacer a su discreción. En las tiendas, ya se vende cortado en trozos. Es conveniente trabajar con una herramienta de este tipo, sin embargo, cuesta un poco más que el papel de lija.

Piense no solo en el material, sino también en usted mismo. El trabajo que quieres hacer ahora con tus manos tiene mucho polvo. Por lo tanto, necesitará:

- respirador;

- guantes;

- vasos especiales;

- ropa protectora.

La habitación debe tener buena iluminación. de lo contrario no podrá ver los defectos que deben corregirse.

Si no hay habilidades prácticas en este proceso, primero intente lijar la junta en un área pequeña. Esto se hace con un movimiento circular. Captura un área pequeña al mismo tiempo y controla la presión. Si aparecen rayas en la superficie, cambie el número de material a uno más pequeño o reduzca la presión. Una vez que se haya realizado el trabajo, será necesario eliminar todo el polvo y la suciedad.

Al trabajar en esta tecnología, obtendrá una alternancia de capas: masilla, hoz, masilla. Esta combinación se realiza de acuerdo con la tecnología aprobada y da un buen efecto. La unión está al ras con la superficie de la hoja y es difícil de determinar al tacto.

Sellado de juntas de paneles de yeso con cinta de papel perforada

Ahora veamos cómo sellar las juntas a tope en el GKL con cinta de papel perforada. En principio, la tecnología es la misma que la descrita anteriormente. Teniendo una superficie limpia y observando el microclima permisible en la habitación, debe realizar los siguientes pasos:

- Expande las costuras.

- Primeras juntas.

- Espatularlas.

- Adjuntar cinta de papel perforado.

- Aplique una capa superior de masilla.

- Lija las juntas a tope.

- Limpie la superficie de la suciedad y el polvo.

Los puntos primero, segundo y tercero se realizan con la misma tecnología que la descrita en el apartado "", por lo que la información allí indicada será de utilidad para este tipo de tramitación conjunta. Pero en el cuarto punto nos detendremos y hablaremos sobre este material con más detalle.

Procesamiento de la junta con cinta de papel perforada.

Este material es una tira de papel en la que hay:

- microagujeros, son ellos los que no permiten que la cinta se hinche y burbujee;

- una línea de marcado en el medio, que sirve para la comodidad y la simplificación del flujo de trabajo, especialmente para el acabado de las esquinas interiores de los locales.

La cinta de papel perforado para paneles de yeso evita que se agrieten las juntas de las láminas. Su propiedades fisicoquimicas idéntico al panel de yeso, reacciona a cualquier cambio de temperatura y humedad de la misma manera que lo hace. Esto significa que se excluye la deformación en las costuras tratadas con este material.

La cinta de papel se presenta al consumidor en rollos de 52 mm de ancho, vendidos en longitudes de 50, 76 y 153 m, un material ecológico que se produce a base de celulosa. Está fabricado en papel extra fuerte reforzado con fibra de vidrio en sentido longitudinal y transversal. Su superficie es ligeramente rugosa al tacto. Esto ayuda a unir mejor con la masilla.

La estructura interna con la presencia de orificios microscópicos no permite que se formen inclusiones de aire durante el funcionamiento. Si arranca un pequeño trozo de cinta de papel, puede ver la longitud de las fibras. Esto significa que soporta una gran carga en la rotura.

Es cierto que vale la pena considerar que la cinta debe quedar lo suficientemente ajustada en la capa de masilla hasta la costura, sin dobleces ni burbujas. Por lo tanto, la solución de masilla no debe ser espesa en absoluto. También puedes evitar la aparición de burbujas utilizando una cinta microperforada.

De acuerdo con la tecnología, una cinta que ha sido previamente humedecida en agua debe esculpir las juntas con bordes cortados. El proceso es más laborioso que con hoz, el método de instalación difiere de la tecnología mencionada y tiene algunos matices.

La cinta en sí no es autoadhesiva, lo que significa que se aplica a la capa de masilla. Remoje previamente las piezas medidas en agua hirviendo durante cinco minutos. saca uno y aprieta Exceso de agua. Para ello, se debe pasar el material entre el pulgar y el índice de cualquiera de las dos manos, eliminando así el exceso de humedad del mismo.

Ajuste la cinta al centro de la junta y, en una posición tensa, presione ligeramente en la masilla. Los extremos adyacentes deben superponerse. Pase suavemente la cinta a lo largo de la cinta con una espátula, desde el centro hacia ambos extremos alternativamente.

Debe aplicar un poco de presión para una unión adecuada, pero no exagere para no sacar una capa de masilla de debajo de la cinta. Debe quedar una capa de 1,5-2 mm debajo de su parte media y 0,8 mm debajo de los bordes. Ahora puede usar una espátula para eliminar el exceso de mortero a lo largo de los bordes longitudinales.

Luego, debe esperar hasta que las juntas se sequen, pegarlas por segunda vez y dejarlas nuevamente durante 8-12 horas. No lo olvide: se debe observar el microclima necesario en la habitación.

Después de que las costuras estén secas, debe lijar su superficie. Cómo hacer esto y con qué, se describe en la sección "", en el subpárrafo "".

La necesidad de realizar estos trabajos.

El trabajo descrito anteriormente es, por supuesto, intensivo en mano de obra, y se debe gastar una cierta cantidad del presupuesto familiar en ellos. Pero no se puede hacer nada. Después de todo, poner juntas de paneles de yeso es tan necesario como un perfil de metal y su instalación de alta calidad.

Olvidarse de poner masilla en la costura o decidir ahorrar en ella etapa preparatoria dinero, un día encontrará una pequeña grieta en su apartamento, que aumentará de tamaño. No importa cuán rígido esté instalado el marco y las láminas no estén bien sujetas, bajo la influencia de vibraciones, golpes imprevistos, las juntas de la placa de yeso "jugarán". Lo que sin duda conducirá a su agrietamiento y pérdida de masilla seca, ya que el propietario no usó una cinta de refuerzo.

La violación de cualquiera de las tecnologías existentes conduce a un rendimiento de trabajo de baja calidad y, posteriormente, a una vida útil más corta de todos los materiales involucrados. Lo cual está plagado de costos adicionales de dinero y tiempo.

Porque hoy el precio de todo materiales de construcción está en constante aumento, es necesario pensar en cómo hacer diseños verdaderamente de alta calidad, para que luego no tenga que corregir defectos constantemente.

Todo tipo de estructuras de concreto- por ejemplo, pisos y áreas ciegas alrededor del edificio. Si los pisos se hacen incorrectamente, simplemente se agrietarán y esto conducirá automáticamente a la deformación del revestimiento del piso terminado.

Foto que muestra las líneas de temperatura en la estructura de un piso de concreto

En cuanto a la zona ciega, es, de hecho, responsable de la integridad y el estado normal de la cinta de cimentación. Si aparecen grietas en el área ciega, el agua penetrará allí, que a su vez caerá en la estructura de la base. Y esto ya está cargado de graves consecuencias.

Para minimizar el riesgo de agrietamiento, se coloca una junta de expansión en concreto de acuerdo con SNIP; con su presencia, es poco probable que se deforme.

De hecho, estos son una especie de cortes en la estructura de hormigón, gracias a los cuales el hormigón no se agrieta durante los cambios de temperatura, ya que parece tener espacio para expandirse.

Zona ciega correctamente realizada

De hecho, existe toda una clasificación de líneas protectoras, y no solo las hay de temperatura. Consideremos cuáles son generalmente y luego, usando el ejemplo de la instalación de pisos y áreas ciegas, descubriremos cómo se organizan las juntas de expansión en estructuras de hormigón armado.

Tipos de costuras en hormigón.

| tipo de costuras | Descripción |

| 1. Contracción. | Se trata, en realidad, de líneas temporales que se disponen en edificios de hormigón monolítico directamente durante el proceso de vertido. El hecho es que cuando el hormigón se seca, tiende a contraerse, y debido a esto, pueden aparecer grietas. Y resulta que la mezcla se comprime, toda la presión va a la línea vacía, que se expande bajo tal "presión". Una vez que se ha solidificado toda la masa, se cierra la incisión de contracción. |

| 2. Líneas sedimentarias y de temperatura. | Todo está claro desde el nombre. Tales incisiones protegen el edificio de la deformación durante la contracción y de las fluctuaciones de temperatura. Las líneas sedimentarias se encuentran en todos los elementos del edificio y también en los cimientos. Las mediciones de temperatura se realizan en todas partes excepto en los cimientos. |

| 3. Antisísmico. | Estas líneas, por así decirlo, dividen el edificio en secciones separadas, bloques. Al mismo tiempo, se hacen paredes dobles o bastidores en el lugar donde pasan dichas costuras, lo que aumenta significativamente el nivel de estabilidad de toda la estructura en su conjunto. |

Así es la clasificación.

Tenga en cuenta que la instalación de juntas de expansión en hormigón implica su procesamiento obligatorio; estos no son vacíos. Como regla general, tales cortes se sellan con selladores o con perfiles especiales o inserciones elásticas. Si esto no se hace, la apariencia visual se deteriora significativamente y, por supuesto, se pierden las cualidades de aislamiento térmico de la estructura.

Relleno de la línea de deformación con un perfil especial.

Ahora podemos pasar a cómo se hace exactamente esa protección de temperatura.

Instalación de juntas de dilatación

Como ya se mencionó, nos familiarizaremos con la tecnología utilizando el ejemplo de pisos de concreto y áreas ciegas alrededor del perímetro del edificio. ¿Por qué estas estructuras? Porque en la mayoría de los casos se hacen con sus propias manos y con errores característicos (ver también el artículo "Rejilla para hormigón - tipos y aplicaciones").

Y los errores simplemente radican en el hecho de que no hay una línea de temperatura protectora.

Solera sin cortes de protección

Antes de comenzar, algunas palabras sobre las características de estas estructuras, en cuyo caso deben protegerse con dicha tecnología.

Tenga en cuenta que la instalación de juntas de dilatación en hormigón también se realiza en las paredes. E incluso si no están hechos de un monolito, sino también de ladrillos o bloques ordinarios.

Ahora puede proceder directamente al trabajo. Instrucciones breves para verter el piso y el área ciega, en el que se prestará la atención principal a la disposición de las costuras.

Vamos a empezar.

protección de zona ciega

Llenando el área ciega

Este elemento de la casa se hace así:

Consejo: las barras de refuerzo deben insertarse en las paredes de la casa. Para hacer esto, se realizan trabajos como la perforación con diamante de agujeros en el concreto, en los cuales se insertan los extremos del refuerzo.

La junta de dilatación se realiza justo antes de verter la mezcla de hormigón. Se realiza a lo largo de la línea que une las paredes y la zona ciega. Para organizar tales costuras, solo necesita insertar tablas no muy gruesas entre el plano de las paredes y el área ciega.

Además, las costuras también se hacen a través del área ciega, de la misma manera (usando tablas colocadas en el borde). En este caso, la distancia entre juntas de dilatación en hormigón armado de este tipo debe ser de aproximadamente 1,5 - 2 metros.

Encofrado para la zona ciega, teniendo en cuenta la protección de la temperatura.

Resulta que la mezcla inundará todo el espacio, excepto aquellas líneas donde se instalen los tableros. Después de que el concreto haya curado, se quitan las tablas y se rellenan los espacios con sellador o cinta de espuma de polietileno.

Lo principal aquí es asegurarse de que la conexión entre la casa y el área ciega no quede vacía; de lo contrario, el agua penetrará y, en consecuencia, este diseño no tendrá sentido.

Ahora pasemos a la instalación de pisos con costuras.

Costuras en pisos de concreto

No consideraremos el orden de vertido del piso de concreto, ya que las juntas de expansión en dicho plano se pueden arreglar después de la solidificación inicial de la mezcla.

Por supuesto, es mejor hacer esto antes de verter, para que no aparezcan grietas en la superficie cuando el hormigón se seque, pero, en principio, esto no es necesario si las líneas de protección se hacen antes de que el hormigón se haya endurecido al 100%. Como regla general, la solidificación completa ocurre en unas pocas semanas; durante este tiempo, puede tener tiempo para hacer costuras, de acuerdo.

Muesca de seguridad en hormigón

Entonces, ¿cómo son las costuras en la regla?

Lo que obtuvimos como resultado es que ahora, en el caso de expansión de la masa de concreto, la deformación ocurrirá en los bordes de la solera, a lo largo de las líneas por donde pasan las costuras. En estos lugares, las líneas extremas de concreto se agrietarán un poco como máximo, pero el acabado del piso principal permanecerá completamente intacto e ileso.

Puntadas de cerca

Lo que, por supuesto, le ahorrará dinero, ya que no necesitará gastar dinero en reparaciones actuales.

En realidad, nuestra revisión de esta tecnología ha terminado, y ahora podemos resumir.

Resulta que la disposición de juntas de dilatación en la estructura de hormigón en exteriores e interiores es una medida muy deseable, como resultado de lo cual la vida útil general de toda la estructura en su conjunto se prolonga significativamente.

Resulta que habiendo invertido una vez en la instalación de dichas juntas de dilatación en hormigón, también ahorra en reparaciones menores actuales.

Hemos descubierto qué tipo de juntas de expansión protectoras son y cómo se organiza la protección contra la exposición a diferentes temperaturas. Esperamos que la instrucción le sea útil en la práctica. Bueno, si desea saber aún más información sobre este tema, le recomendamos que vea el video adicional en este artículo.

Si vive en un edificio de gran altura con paneles, la aparición de espacios entre las losas del piso o el resaltado de las costuras que no se sellaron correctamente es algo común. Por eso, si aparecen los primeros signos de este fenómeno, se deben tomar medidas drásticas de inmediato. Después de todo, si se trata de un apartamento ubicado en el último piso, entonces con grietas en el techo puede gotear, humedad, hongos y moho. Tal fenómeno no es del todo agradable. Por lo tanto, el problema necesita ser resuelto. Y para hacer esto, debe tener las habilidades y los conocimientos necesarios. Pocas personas saben cómo cerrar la costura del techo, por lo que el trabajo le parecerá difícil. Sin embargo, no se apresure a llamar a los maestros.

Sin embargo, las costuras pueden agrietarse, independientemente de si el apartamento está en la planta superior o en la planta baja. Todo se reduce al hecho de que la casa puede encogerse. Por lo tanto, en este artículo veremos cómo solucionar el problema y sellar las costuras entre las placas.

El principio de sellar la costura del techo.

Se debe examinar una pequeña grieta que pueda formarse entre las losas del piso. A veces sucede que debe expandirse. ¿Por qué? El hecho es que, a menudo, la expansión de la grieta más pequeña tiene otras consecuencias. Se abren grandes horizontes de trabajo. Por eso, dado que ya has asignado el tiempo y el dinero para solucionar el problema, puedes hacerlo todo de manera eficiente y concienzuda. Es mejor hacer el trabajo completo una vez para olvidarse del problema durante muchos años.

Además, puede matar dos pájaros de un tiro en su trabajo: selle la junta del techo y también nivele el techo si está desnivelado. En cualquier caso, el techo debe prepararse y limpiarse de acabados y hormigón viejo. El trabajo no es difícil, ya que existe una cierta tendencia en la construcción de edificios de varios pisos: las juntas entre las losas se sellan con un mortero de cemento de resistencia media. Para empezar, veamos qué materiales y herramientas se requerirán para realizar todo el trabajo de manera eficiente y correcta.

Selección de materiales y herramientas.

Si no desea repetir el error de los trabajadores que le hicieron una costura de mala calidad, debe comprar materiales de calidad y trabajar concienzudamente. Además, las herramientas adecuadas también juegan un papel importante. Después de todo, todo el trabajo se reduce a llegar a la costura, expandirla y compactarla en el proceso de sellado.

Esto es lo que necesita comprar antes de hacer el trabajo:

Ahora que todo está listo, puede comenzar a trabajar. consideraremos instrucciones detalladas, que ayudará a cerrar la costura incluso para una persona sin experiencia.

Sellado de costuras entre placas con sus propias manos

Nos guste o no, el trabajo incluye una reparación completa del techo. No puede simplemente limpiar un área agrietada y repararla con cuidado. El acabado será diferente de todos modos. Piensa en el problema como una oportunidad para poner orden en el techo y terminarlo aún mejor. Repasemos el proceso uno por uno:

- Primero necesitas preparar la superficie. Esto incluye la limpieza completa del techo de cualquier acabado: pintura, cal o yeso. Con una botella rociadora, debe rociar el techo con agua corriente. En este caso, es mejor no rociar toda la superficie, sino moverla por partes. Después de humedecer completamente la superficie, debe esperar de 10 a 15 minutos para que el líquido se absorba en el acabado. Después de eso, puede quitar el acabado antiguo con una espátula (ancha y mediana). Habiendo despejado una sección del techo, puede pasar a la segunda. El proceso se repite hasta que el techo se limpia hasta la base.

- Después de quitar el revestimiento anterior, puede determinar de inmediato el alcance del trabajo futuro. Sucede que en una habitación puede haber dos o tres juntas formadas a partir de losas de piso. Es posible que los artesanos anteriores las hayan parchado de manera incorrecta y que la costura sobresalga más allá de la superficie de las placas, formando una joroba. Todos los bultos deberán eliminarse para crear una superficie de techo plana.

- En este trabajo, no puedes prescindir de un perforador. Debe tomar la boquilla adecuada, instalarla, cambiar la herramienta eléctrica al modo de choque y limpiar gradualmente la junta del mortero de cemento. Es importante separar cuidadosamente la costura, eliminando todo lo innecesario. El espacio deberá profundizarse hacia adentro, a una distancia de aproximadamente 5 cm.

- ¿Qué hacer a continuación? Aquí necesitas un cepillo de metal estrecho o un cepillo ancho. Es necesario eliminar pequeñas partículas en los huecos que quedan después de trabajar con el perforador. Puede ser polvo y pequeñas partículas de la solución. La costura debe limpiarse y prepararse para el siguiente paso.

- El siguiente paso es tratar el espacio preparado con una imprimación de penetración profunda. Mejorará la adherencia de la composición NC y el yeso, y también lo protegerá de la humedad. Habitualmente la aplicación de la imprimación se realiza mediante rodillo, pero dado que la superficie a tratar es pequeña y de difícil acceso, se utiliza para ello una brocha. Es importante aplicar la imprimación en una capa uniforme y sobre toda la superficie, sin saltar zonas. El trabajo se realiza en dos capas, con el tiempo de espera al secado de la primera capa.

- En el caso de que el espacio entre las juntas sea ancho (más de 3,5 cm), el espacio se llena primero con espuma de montaje. Se adherirá perfectamente a la superficie imprimada y, en el proceso de expansión, llenará la abertura. Parte sobresaldrá más allá de la costura, por lo que los restos se eliminan con un cuchillo de construcción. más adentro espuma de montaje haga un surco, que tenga una profundidad de 3-5 cm y se estreche hacia adentro, formando una especie de triángulo.

- Y en el caso de que la junta sea muy profunda y estrecha, entonces su preparación antes de pelar se ve así: se compra un sellador especial del grosor apropiado, en el que debe colocar una tira de sellador y profundizarlo en el espacio con un espátula. Es importante dejar un lugar donde se llenará la solución concreta.

- Ahora es el momento de sellar la costura con mortero NC. Primero debes cocinarlo de acuerdo con las instrucciones del paquete. Esta es una mezcla seca que debe diluirse con agua. Después de la preparación, la composición se aplica dentro de la junta con una espátula. El trabajo es simple, solo necesita recoger la mezcla del balde y llenarlo con todo el espacio interior. Deje un pequeño espacio para rellenarlo con masilla de látex en el futuro.

- Ahora es importante esperar a que la solución se seque por completo. El tiempo de secado está indicado en el paquete. Después de eso, se debe aplicar una masilla elástica de látex sobre la superficie tratada. El proceso se asemeja a la masilla habitual de la superficie. El trabajo se realiza con espátulas anchas y estrechas o medianas. El principio es este: con la ayuda de una espátula estrecha, la masilla se recoge en una espátula grande y luego se transfiere con una espátula estrecha a la unión. Se necesita una espátula grande para no bajar constantemente para el próximo lote de masilla. La masilla se cubre con una capa uniforme y se nivela al nivel del techo.

- Nuevamente, debes dejar que la masilla se seque. Esto tomará aproximadamente dos días. Ahora puede comenzar a reforzar la costura con una malla de hoz. Para fijarlo, se aplica una fina capa de masilla sobre la junta terminada y la losa en ambos lados. El ancho de la capa debe ser ligeramente mayor que el ancho de la cuadrícula. Después de eso, se empotra en la masilla y se elimina todo el exceso con una espátula. El refuerzo fortalecerá la costura y en el futuro no se agrietará.

- Después de que las costuras se hayan secado, la superficie del techo debe recubrirse con una imprimación de penetración profunda antes del procesamiento. En esta ocasión se utiliza un rodillo, ya que será mucho más fácil cubrir con él todo el techo. Como para la primera vez, es mejor hacer dos capas, dejando tiempo para que se seque la anterior.

- La etapa final es el enlucido de todo el techo. Después del secado, la imprimación se aplica a la superficie con una capa delgada de yeso inicial. Cuando se seque, puedes aplicar la última capa. El trabajo utiliza una espátula ancha. La última capa debe ser suave y perfectamente uniforme.

¡Nota! A pesar de que las instrucciones describen el proceso de lechada de una costura, esto se aplica a todas las costuras de la habitación. Mencionamos que pueden ser varios, por lo que el proceso de reparación se realiza de inmediato con todas las costuras. Por ejemplo, después de haber limpiado e imprimado una costura, debe pasar a la segunda, y así sucesivamente.

Eso es todo, se realiza el sellado de las costuras entre las losas del piso. Queda por limpiar el techo con un rallador y aplicar una capa de acabado. Puede ser cal, pintura, solo masilla o papel tapiz. Y para facilitar su tarea, ha preparado un video visual del que aprenderá cómo sellar la costura entre las losas del piso en el techo.

Resumiendo

Si nota que se ha formado una grieta en el techo en la unión de las placas, no haga sonar la alarma. Aunque es imposible ignorar esto, no es un problema a gran escala. Solo necesita responder rápidamente y hacer todo el trabajo usted mismo, siguiendo las instrucciones que se dieron anteriormente. Sin embargo, si no confía en sus habilidades, es mejor confiar el trabajo a profesionales. Definitivamente harán todo bien.

budivel.ru Sobre el aislamiento y la calefacción de la casa.

budivel.ru Sobre el aislamiento y la calefacción de la casa.