Същността на процеса на електролиза (фиг.) е, че когато електрически постоянен ток протича през електролитната баня, може да възникне едно от следните явления:

Или има отлагане на частици от вещество от електролита върху електродите на ваната (електроекстракция)

Или има прехвърляне на вещество от един електрод към друг чрез електролит (електролитно рафиниране)

BOOKMARK

Като електролит се използват разтвори на соли, киселини и основи, обикновено във вода.

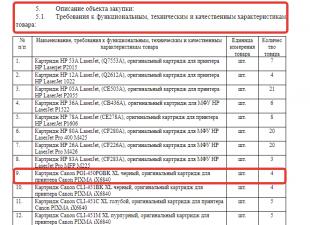

В електролита се осъществява йонна проводимост. Когато върху електродите се приложи напрежение, йоните се придвижват към електродите, неутрализират се и се утаяват върху тях. В този случай се извършва или електроекстракция, или електролитно рафиниране.

Представата за нормален потенциал е от първостепенно значение при избора.

Ако електродът е направен от същия метал като електролита, тогава при определен потенциал няма нито първия, нито втория процес между електрода и електролита. Такъв потенциал се нарича нормален.

Ако към електродите се приложи по-отрицателен потенциал, тогава започва електроекстракция.

Ако е по-положителен, тогава електролитно рафиниране.

Електролизата се използва за получаване или пречистване на метали.

Количествено процесът на електролиза се описва от същия закон на Фарадей.

U имейл \u003d E p + E p + U e + U s

E p - напрежение на разлагане

E p - сумата на анода и катода PN

U e - спад на напрежението върху електролита

U s - спад на напрежението върху шините на контактите на електрода

U e \u003d I ∙ R вътр

U e \u003d I ∙ (R w + R до + R e)

P el \u003d I ∙ (E p + E p + U e + U s)

τ – време на технологичния процес

E p - полезна работа

Ефективността на процеса на електролиза се описва от масата на веществото.

Суровината за получаване на Zn е цинкова смес ZnS. Този минерал първо се подлага на окисляване, печене и след това на излугване.

ZnSO 4 +H 2 O (5÷6%) Проводимостта на такъв разтвор е ниска, поради което към този разтвор се добавя 10÷12% H 2 SO 4

Електролитната вана е изработена от дърво или бетон и е изолирана от земята.

Процесът на електролиза се извършва при t= 35÷40 0 C

j= 400÷600 A/m 2

PN се появява на катода - 1,1 V (нормален потенциал -0,76 V)

Настъпва електроекстракция - отлагане на Zn върху катода.

1/g e = 3500 kWh/t

τ = 40÷50 часа

След това Zn се отстранява от катода и се претопява.

Касова бележкаАл

Електролитът не е разтвор, а стопилка. Като суровина се използва алуминиев триоксид Al 2 O 3

t pl \u003d 2050 0 С

Стопяването на този материал има ниска проводимост. Следователно като електролит се използват алуминиев триоксид и криолит Na 3 AlF 6

t pl \u003d 950 0 С

Ваните и електродите са изработени от въглерод или графит.

I= 200÷250 kA

j= 7÷10 kA/m 2

1/g e = 14000÷16000 kW∙h/t

Галванопластика

Това е електротехнологичен процес на отлагане на метал върху повърхността както на метални, така и на неметални продукти с помощта на електролиза.

Дебелината на покритието не надвишава десетки микрона.

Има 2 разновидности:

галванично покритие

електротип

Галванопластика - медно покритие, позлата, позлата, хромиране, никелиране...

Преди обработка повърхността се почиства добре, след което се извършва киселинно ецване с H 2 SO 4 , HCl. Като електролит се използва солевият разтвор на отложения метал. Понякога се добавят киселини и основи за увеличаване на проводимостта. Анодът е изработен от отложен метал, продуктът е катодът.

Има прехвърляне на метал от анода към катода, обработката се извършва при ниски плътности на тока, не повече от десетки A/m 2 .

Галванопластика - получаване на точни копия от продукти.

Електродинамичен ефект и електрически вятър

При действието на EF върху газови и течни среди се наблюдава тяхното движение. Дължи се на преноса на кинетична енергия при сблъсък на йони на средата с неутрални молекули.

Това явление се нарича електрически вятър за газообразни среди.

Електрическият вятър винаги е насочен далеч от електрода с по-малък радиус на кривина.

Силата на въздействието върху електрическия разряд се оценява просто:

F=E∙ρρ– плътност на заряда

Установени са някои закономерности на електрическия вятър:

Импулсни инсталации

1. Инсталации за електроерозивна обработка.

2. Инсталации за електрохидравлична обработка.

3. Инсталации за електроимпулсно заваряване.

4. Инсталации за магнитно импулсна обработка на метал.

5. Инсталации за импулсна електрохимична обработка.

1. Инсталация за електроерозивна обработка.

Работата на тези устройства се основава на явлението електроерозия, тоест разрушаването на обработвания материал (Me) под действието на токови импулси, протичащи между електрода на обработваната повърхност, обикновено в диелектрична среда.

Когато токовите импулси протичат в искровия канал, електричеството се преобразува в топлина в искровия канал между електродите и повърхността. Има отопление и отстраняването му.

Основни параметри на обработка:

Честота на повторение на импулса от стотици до стотици хиляди Hz,

Амплитуда на тока от дроби до хиляди A,

Продължителността на импулсите е от части до няколко хиляди секунди.

Чрез промяна на тези параметри се задава необходимият режим на обработка. Схема 1.

1-вертикална стойка за машина

2-работна вана

3-маса за монтаж на работната вана, която осигурява движението на работната вана в две координати в хоризонталната равнина.

4-реверсивен електрод-продукт, разположен вътре в работната вана и движещ се с нея.

5-устройство за вертикално движение.

6-източник на високо импулсно напрежение (периодично, не по-ниско от 1kV).

7-система за подаване на работната диелектрична течност (обикновено трансформаторно масло). Системата включва помпи, филтри, системи за връщане на течности, охладители.

8-електроден инструмент, изработен от по-огнеупорен материал от електродния продукт (волфрам, графит).

Инсталационна операция

Електродният инструмент (8) се извежда на повърхността на продукта (4) и източникът на напрежение (6) се включва.

Тези. високоволтови импулси се прилагат към процепа между електрода-инструмент (8), продукта (4) и в този процеп възникват електрически искрови разряди. Тези канали са много концентрирани преобразуватели електрическа енергияв топлинна с насипна плътност 10^12 J/m3.

В този случай плътността на мощността е 1-10^7 W/cm2. Освободената топлинна енергия води до нагряване, топене, изпаряване на метала на продукта и отстраняването му с помощта на работен флуид. В този случай множество електрически разряди преминават слой по слой през цялата повърхност, която трябва да бъде третирана. В резултат на това в продукта се образуват вдлъбнатини, които копират формата на електрода.

Като източници на енергия се използват импулсни захранвания на базата на капацитивни устройства за съхранение на енергия.

Схема 2.

Захранването идва от 220V мрежа с помощта на токов трансформатор. Повишеното напрежение се коригира с помощта на VD токоизправител, изправеното напрежение се използва за периодично натоварване на кондензаторната банка Cb. След зареждане на този капацитет се образува разрядна верига, съдържаща индуктивността Lp и работната искрова междина. Капацитетът се разрежда, в разрядната верига тече ток Lp. След това тиристорът VD се затваря и процесът на зареждане на капацитета Sat се повтаря. Режимът на обработка (грапавост, производителност) се контролира чрез промяна на мощността и честотата на текущите импулси ip.

Такива растения имат висока производителност и висококачествена обработка. За някои видове обработка такива инсталации са незаменими.

Недостатък: има износване на електрода на инструмента.

Електрохидравлични пречиствателни станции

Такива инсталации се основават на използването на електрохидравличен ефект.

Електрохидравличният ефект е да преобразува електричеството, съхранявано в капацитивния акумулатор, в механична енергия. ударна вълнас помощта на мощен искров разряд, който се създава в течна среда (обикновено вода).

Електрическата верига е почти същата като в предишния случай. Разликата е в дължината на изпускателната междина (тя е по-дълга).

Параметри на технологичния процес:

1)

- стръмност на нарастващия ток;

- стръмност на нарастващия ток;

2)

до 250 kA;

до 250 kA;

3)

до 100 MW;

до 100 MW;

4)

преди

преди  Дж.

Дж.

При такива параметри искровият канал има характер на експлозия.

Температура на канала  ДА СЕ; налягане

ДА СЕ; налягане  МРа.

МРа.

Налягането се прехвърля към течността.

Области на употреба:

а) избиване на формовъчни сърцевини в отливки със сложна форма;

б) почистване на отливки и различни повърхности от котлен камък;

в) раздробяване, смилане на различни материали;

г) рециклиране на стоманобетонни изделия.

Инсталации за импулсно заваряване

Проектиран за получаване на постоянни заварени метални съединения чрез компресиране на съединението и нагряване до температурата на топене чрез преминаване на импулсен ток.

Схемата на процеса е същата като в предишния случай. Разликата е само в натоварването. Частите практически не се нагряват.

Предимството е локализирането на топлинните ефекти, изключва се разрушаването на малки заварени части.

Устройства за обработка на магнитни импулси

Тези инсталации се основават на преобразуването на ЕЕ в енергията на импулсен МП, след което има взаимодействие на импулсните полета, създадени от инструмента - индуктор, с индуцираното от него Ел. ток в детайла.

В резултат на това MF енергията се преобразува в механична енергия, която деформира детайла по необходимия начин.

памет - зарядно устройство;

- батерия от индуктивности (създава импулс с желаната форма);

- батерия от индуктивности (създава импулс с желаната форма);

IN - индуктор на инструмента;

Z - празен.

Многоконтурни и едноконтурни инсталации

Инсталация с няколко веригисъдържа един или повече инструменти - индуктори, направени под формата на соленоиди.

MP на соленоида, създаден от тока  индуцира ток в детайла

индуцира ток в детайла  . Токовете си взаимодействат и осигуряват механични сили и деформация на детайла.

. Токовете си взаимодействат и осигуряват механични сили и деформация на детайла.

- вътрешна индуктивност на AI;

- вътрешна индуктивност на AI;

- AI активно съпротивление;

- AI активно съпротивление;

- активно съпротивление

- активно съпротивление  ;

;

- коефициент на взаимна индукция;

- коефициент на взаимна индукция;

- индуктивност и активно съпротивление на детайла.

- индуктивност и активно съпротивление на детайла.

В схемата на ПП, определя се по метода на ТОЕ. Технологията на работа по тази схема се използва в 3 версии:

2) разпределение (индукция вътре в детайла);

3) формоване на лист (плоска заготовка се деформира).

Диаграма на единична верига:

В този случай разрядният ток протича директно през детайла. Заготовката е част от AI.

разклонява се в

разклонява се в  и

и  . Взаимодействието на токове води до деформация на детайла и той придобива формата, показана с пунктираната линия.

. Взаимодействието на токове води до деформация на детайла и той придобива формата, показана с пунктираната линия.

предимства:

недостатъци:

Материалът трябва да има висока електрическа проводимост;

Необходимостта от инсталиране на проводими уплътнения при оформяне на материали, които не провеждат добре електричество. текущ;

Трудности при обработката на повърхности, които имат пролука за ел. текущ;

Трудности при обработката на масивни детайли.

Инсталации за импулсна електрохимична обработка.Това са електрохимичните технологични процеси, разгледани по-горе, при които вместо постоянно напрежение се използва импулсно напрежение.

По едно време с помощта на електролиза от разтопени соли беше възможно за първи път да се изолират чисти калий, натрий и много други метали.

Днес този процес се използва и в ежедневието – за „извличане” на водород от водата. Технологията е повече от достъпна, тъй като устройство за водна електролиза е просто съд със содов разтвор, в който са потопени електродите.

Електродите са малки квадратни листове, изрязани от поцинкована стомана или по-добре от неръждаема стомана клас 03X16H15M3 (AISI 316L). Обикновената стомана много бързо ще бъде "изядена" от електрохимична корозия.

След като изрежете дупка в стената на контейнера с нож, трябва да инсталирате два филтъра върху него грубо почистване- подходящи са „колектори за кал“ (второто име е наклонен филтър) или филтри от перални машини.

След това се монтират дъска с дебелина 2,3 мм и балонна тръба.

Създаването на електролизера завършва с инсталиране на дюза с капак, разположен отстрани на дъската.

Устройство за горен контейнер

Електродите са изработени от лист от неръждаема стомана с размери 50х50 см, който трябва да се нареже с мелница на 16 равни квадрата. Един ъгъл на всяка плоча се изрязва, а в обратната страна се прави отвор за болта M6.

Един по един електродите се поставят на болт, а изолаторите за тях се изрязват от гумена или силиконова тръба. Като алтернатива можете да използвате тръба от нивото на водата.

Контейнерът се фиксира с фитинги и едва след това се монтират балонната тръба и електродите с клеми.

Модел на долен контейнер

В тази версия сглобяването на устройството започва с неръждаема основа, чиито размери трябва да съответстват на размерите на контейнера. След това монтирайте дъската и тръбата. Инсталирането на филтри в тази модификация не се изисква.

След това трябва да прикрепите капака към долната дъска с 6 мм винтове.

Монтажът на дюзата се извършва с помощта на фитинг. Ако все пак се реши да се монтират филтри, тогава за закрепването им трябва да се използват пластмасови скоби върху гумени уплътнения.

Готово устройство

Дебелината на изолаторите между електродните плочи трябва да бъде 1 mm.При такава разлика силата на тока ще бъде достатъчна за висококачествена електролиза, в същото време газовите мехурчета могат лесно да се отделят от електродите.

Плочите са свързани към полюсите на източника на захранване на свой ред, например първата плоча - към "плюса", втората - към "минуса" и т.н.

Устройство с два клапана

Производственият процес на модел на електролизер с 2 клапана не е особено труден. Както в предишната версия, монтажът трябва да започне с подготовката на основата. Изработена е от заготовка от стоманен лист, която трябва да бъде изрязана в съответствие с размерите на контейнера.

Платката е здраво закрепена към основата (използваме винтове M6), след което е възможно да се монтира бълбукаща тръба с диаметър най-малко 33 mm. След като вдигнете капачка към устройството, можете да продължите с монтажа на клапани.

Пластмасов контейнер

Първият е монтиран на основата на тръбата, за което е необходимо да се фиксира фитингът на това място. Връзката е запечатана със затягащ пръстен, след което се монтира друга плоча - ще е необходима за фиксиране на затвора.

Вторият клапан трябва да бъде монтиран на тръбата на разстояние 20 mm от ръба.

С появата на системата за отопление на водата, въздушната система незаслужено загуби своята популярност, но сега отново набира скорост. - препоръки за проектиране и монтаж.

С появата на системата за отопление на водата, въздушната система незаслужено загуби своята популярност, но сега отново набира скорост. - препоръки за проектиране и монтаж.

Ще научите всичко за производството и използването на чудодейна пещ за дизелово гориво.

И в тази тема ще анализираме видовете топломери за апартамент. класификация, характеристики на дизайна, цени за уреди.

Три модела клапани

Тази модификация се различава не само по броя на клапаните, но и по това, че основата за нея трябва да бъде особено здрава. Използва се същата неръждаема стомана, но с по-голяма дебелина.

Мястото за монтаж на вентил No1 трябва да бъде избрано на входната тръба (тя е свързана директно към контейнера). След това горната плоча и втората тръба тип балон трябва да бъдат фиксирани. Клапан номер 2 е монтиран в края на тази тръба.

Когато монтирате втория клапан, фитингът трябва да бъде закрепен с достатъчна твърдост.Ще ви трябва и затягащ пръстен.

Готова версия на водородната горелка

Следващият етап е производството и монтажа на затвора, след което клапан No3 се завинтва към тръбата. С помощта на шипове той трябва да бъде свързан към дюзата, а изолацията трябва да бъде осигурена чрез гумени уплътнения.

Чистата вода (дестилирана) е диелектрик и за да може електролизерът да работи с достатъчна производителност, трябва да се превърне в разтвор.

Най-доброто представяне се демонстрира не от физиологичен, а от алкални разтвори. За да ги приготвите, можете да добавите сода за хляб или сода каустик към водата. Подходящ и за някои домакински химикали, като "Мистър Мускул" или "Къртицата".

Устройство с поцинкована плоскост

Много разпространена версия на електролизатора, използвана главно в отоплителните системи.

След като взеха основата и контейнера, те свързват дъските с винтове (необходими са 4 от тях). След това отгоре на устройството се монтира изолиращо уплътнение.

Стените на контейнера не трябва да са електропроводими, т.е. изработени от метал.Ако има нужда да направите контейнера много издръжлив, трябва да вземете пластмасов контейнер и да го поставите в метална обвивка със същия размер.

Остава да завиете контейнера с шпилки към основата и да монтирате капака с клеми.

Модел с плексиглас

Сглобяването на електролитна клетка с помощта на заготовки от органично стъкло не може да се нарече проста задача - този материал е доста труден за обработка.

Сглобяването на електролитна клетка с помощта на заготовки от органично стъкло не може да се нарече проста задача - този материал е доста труден за обработка.

Трудностите могат да чакат и на етапа на намиране на контейнер с подходящ размер.

В ъглите на дъската се пробива един отвор, след което се монтират плочите. Стъпката между тях трябва да бъде 15 мм.

Следващата стъпка е да инсталирате капака. Както при други модификации, трябва да се използват гумени уплътнения. Само имайте предвид, че в този дизайн дебелината им трябва да бъде не повече от 2 мм.

Модел върху електроди

Въпреки леко тревожното име, тази модификация на електролизера също е доста достъпна самостоятелно производство. Този път сглобяването на устройството започва отдолу, укрепвайки затвора върху здрава стоманена основа. Контейнерът с електролита, както в една от опциите, описани по-горе, се поставя отгоре.

След затвора пристъпете към монтажа на тръбата. Ако размерите на контейнера позволяват, той може да бъде оборудван с два филтъра.

- листът не докосва контейнера;

- разстоянието между него (лист) и затягащите винтове трябва да бъде 20 мм.

При тази версия на водородния генератор електродите трябва да бъдат прикрепени към портата, поставяйки клемите от другата му страна.

Използването на пластмасови уплътнения

Възможността за производство на електролизер с полимерни уплътнения позволява използването на алуминиев контейнер вместо пластмасов. Благодарение на уплътненията той ще бъде надеждно изолиран.

Възможността за производство на електролизер с полимерни уплътнения позволява използването на алуминиев контейнер вместо пластмасов. Благодарение на уплътненията той ще бъде надеждно изолиран.

Когато изрязвате уплътнения от пластмаса (ще ви трябват 4 парчета), трябва да им придадете формата на правоъгълници. Те се полагат в ъглите на основата, осигурявайки празнина от 2 мм.

Сега можете да започнете да инсталирате контейнера. За да направите това, имате нужда от друг лист, в който са пробити 4 дупки. Техният диаметър трябва да съответства на външния диаметър на резбата M6 - именно с тези винтове контейнерът ще бъде завинтен.

Стените на алуминиевия контейнер са по-твърди от тези на пластмасовия, така че за по-сигурно закрепване под главите на винтовете трябва да се поставят гумени шайби.

Остава последната стъпка - монтаж на щора и клеми.

Модел за две контактни клеми

Прикрепете пластмасов контейнер към основа, изработена от стоманен или алуминиев лист, с помощта на цилиндри или винтове. След това трябва да инсталирате капака.

В тази модификация се използва дюза за игла с диаметър 3 mm или малко повече. Той трябва да се монтира на мястото си чрез свързване към контейнера.

Сега, с помощта на проводници, трябва да свържете клемите директно към долната платка.

Тръбата се монтира като последен елемент, а мястото, където е свързано с контейнера, трябва да бъде уплътнено със затягащ пръстен.

Филтрите могат да бъдат взети назаем от счупени перални машиниили инсталирайте обичайната "кал".

Ще трябва също да фиксирате два клапана на шпиндела.

Електрификацията на дома е важен етап от подреждането на нова сграда. – съвети от професионални електротехници.

Електрификацията на дома е важен етап от подреждането на нова сграда. – съвети от професионални електротехници.

Ще научите как да направите прост акумулатор на топлина със собствените си ръце. Както и обвързване и настройка на системата.

Схематично представяне

Схематично описание на реакцията на електролиза ще отнеме не повече от две реда: положително заредените водородни йони се втурват към отрицателно заредения електрод и отрицателно заредените кислородни йони към положителния. Защо е необходимо да се използва електролитен разтвор вместо чиста вода? Факт е, че е необходимо достатъчно мощно електрическо поле, за да се разбие водната молекула.

Солта или алкалите изпълняват значителна част от тази работа химически: метален атом с положителен заряд привлича отрицателно заредени хидроксо групи OH, а алкален или киселинен остатък с отрицателен заряд привлича положителни водородни йони H. По този начин електрическото поле може да привлече само отделно йоните към електродите.

Схема на електролизатора

Електролизата работи най-добре в разтвор на сода, една част от която се разрежда в четиридесет части вода.

Най-добрият материал за електроди, както вече споменахме, е неръждаемата стомана, но златото е най-подходящо за направата на плочи. Колкото по-голяма е тяхната площ и колкото по-висока е силата на тока, толкова повече газ ще се отдели.

Уплътненията могат да бъдат направени от различни непроводими материали, но поливинилхлоридът (PVC) е най-подходящ за тази роля.

Заключение

Електролизаторът може да се използва ефективно не само в индустрията, но и в ежедневието.Водородът, който произвежда, може да се превърне в гориво за готвене или да се обогати със смес от бензин и въздух, увеличавайки мощността на автомобилните двигатели.

Въпреки простотата на основното устройство на устройството, занаятчиите се научиха как да правят редица негови разновидности: читателят може да направи всеки от тях със собствените си ръце.

Свързано видео

В момента в Русия все по-голям брой съоръжения за водоснабдяване и канализация, както и индустрии, отказват да използват търговски течен хлор и хипохлорити, като правят избор в полза на организирането на собствен синтез на необходимите реагенти директно в обектите на употреба.

Производството изисква натриев хлорид (сол), вода, електричество.

Причини за този отказ:

1. Течният хлор е много опасен.

Въпреки ниска ценахлор, мерките и разходите, свързани с използването му, значително усложняват и оскъпяват целия производствен процес.

2. Търговският натриев хипохлорит (GPCHN 19%) е много скъп.

Цената на 1 тон GPKhN марка А не надвишава 20-30 хиляди рубли. Въпреки това, количеството натриев хипохлорит, еквивалентно на 1 тон хлор, вече е 100-150 хиляди рубли. (тъй като хипохлоритът съдържа само 15-19% активен хлор и има тенденция да се разлага допълнително).

Предимства на оборудването за електролиза:

- отказ от разходи за охрана при транспортиране и съхранение;

- по време на работа на електролизното оборудване, аварии, свързани с изтичане, са невъзможни Голям бройреагент. Обектите на работа на електролизни инсталации за синтез на хлорни реагенти не принадлежат към HIF и не са включени в съответния регистър;

- независимост от доставчика - реагентът се произвежда в необходимото количество, производителността се регулира, което повишава енергийната ефективност на съоръжението;

- евтини суровини - най-евтината техническа сол може да се използва за синтез. Това ще изисква инсталиране на допълнително оборудване за почистване на солевия разтвор, влизащ в електролизерите, но тези разходи се изплащат за по-малко от 1 година поради значителни икономии на суровини;

- полученият реагент е по-евтин от търговския;

- за водоснабдителни съоръжения, които използват UV инсталации като основен метод за дезинфекция - при въвеждане на UV оборудване е невъзможно напълно да се изостави използването на хлорни реагенти, тъй като е необходимо да се осигури санитарното състояние на конструкциите и мрежите, както и безопасност на транспортирането на вода до потребителя. Електролизните инсталации, заедно с UV оборудване, напълно задоволяват нуждата от хлор, като съоръжението е изключено от регистъра на HPF.

Инсталациите за електролиза произвеждат различни реагенти:

- хлор или хлорна вода (Aquachlor, Aquachlor-Beckhoff, Aquachlor-Membrane/Diaphragm);

- комбиниран дезинфектант с повишена ефективност - окислителен разтвор, съдържащ хлор, хлорен диоксид, озон (Aquachlor, Aquachlor-Beckhoff);

- HPCHN с ниска концентрация 0,8% (LET-EPM, Aquachlor, Aquachlor-Beckhoff);

- високо концентриран HPCHN 15-19% (Aquachlor-Membrane/Diaphragm).

Всички тези реагенти са подходящи за целите на дезинфекция на вода. Единственото ограничение е pH на водата, която се дезинфекцира на мястото на влизане на реагента – за вода с pH над 7,5 се препоръчва използването на хлорна вода вместо хипохлорит, който е неефективен в алкална среда.

Нека се спрем по-подробно на всеки тип оборудване на LET LLC:

Аквахлор и Аквахлор-Бекхоф:

- полученият реагент има повишена ефективност;

- отделните модули имат малка производителност. Това позволява гъвкавост при реагиране

- необходимостта от реагент. Оптималната производителност на комплекса е до 250-500 кг активен хлор на ден;

- честота на подмяна на реактори - 1 път на 3-5 години;

- лекота на поддръжка.

LET-EPM:

- неограничена производителност на комплексите;

- лекота на работа и ниски изисквания към качеството на суровините;

- честотата на подмяна (покриване) на електродния блок - веднъж годишно;

- реагентът е подходящ за повечето обекти.

Аквахлор-диафрагма:

- възможността за получаване на хлорна вода и концентриран HPCHN 19%, както и едновременното производство на тези реагенти;

- честотата на подмяна на електродното покритие и диафрагмата - не повече от 1 път на 10 години;

- високи изисквания към качеството на солевия разтвор;

- възможността за промиване на диафрагмата и връщане към работа в случай на замърсяване с физиологичен разтвор с неподходящо качество;

Аквахлорна мембрана:

- неограничена производителност на комплекса (но не по-малко от 50-100 кг/ден);

- възможността за получаване на хлор и концентриран HPCHN 19% с висока чистота, подходящ за синтез;

- честотата на подмяна на електродното покритие и мембраната - не повече от 1 път на 10 години;

- много високи изисквания за качеството на солевия разтвор;

- в случай на замърсяване на мембраната, тя трябва да бъде заменена с нова;

- поддръжката на оборудването изисква квалифициран персонал.

Цената на крайния продукт (във възходящ ред, от по-ниска към по-висока):

- Аквахлор-диафрагма

- Мембрана Aquahdlor

- Аквахлор/Аквахлор-Бекхоф

- LET-EPM

Фирма "Първи инженер" предлага оборудване за производство на водород чрез електролиза на вода в алкален разтвор (30% калиев хидроксид) - електролизни инсталации (индустриални водородни генератори).

Електролизата е най-простата и достъпен начинполучаване на водород от съществуващи.

Предимства на производството на водород чрез електролиза:

- екологична чистота;

- широк диапазон на производителност на инсталацията (1÷500 Nm 3 /h и повече);

- висока чистота на получения водород (до 99,9999%);

- наличието на ценен страничен продукт - кислород.

Електролизата е най-разпространената и ефективна индустриален начинполучаване на водород. Този метод позволява производството на водород с полезно използване на изразходваната електрическа енергия от приблизително 70%.

Процесът на електролиза се извършва вътре в галванична клетка (камера), разделена на положителни и отрицателни страни, където електрически ток протича между метални електроди през проводящ течен електролит (воден алкален разтвор). Положителният електрод се нарича анод, а отрицателният електрод се нарича катод.

Проста галванична клетка

Половините на клетката са разделени от намокрена мембрана, която позволява електрически токпоток (чрез електролита), но предотвратява прехвърлянето на изтичащите газове от едната страна на другата.

Когато се приложи постоянно напрежение, токът протича през течността в контакт с електродите, което води до отделяне на газ:

- реакция на катода: 2OH - → 0,5O 2 + H 2 O + 2e -

- реакция при анода: 2H 2 O + 2e - → H 2 + 2OH -

- обща реакция: H 2 O → H 2 + 0,5O 2.

Вътре в галваничната клетка се консумира само вода. Добавя се електролит, за да се сведе до минимум електрическото съпротивление и да се подпомогне реакцията чрез осигуряване на излишък от хидроксидни йони (виж реакцията по-горе), но не се изразходва в процеса.

Количеството газ, освободен от всеки електрод, е пряко свързано с количеството постоянен ток, протичащ през елемента. Характеристика на процеса на алкална електролиза е способността да работи в широк диапазон на натоварване (започвайки от 10% от номиналната мощност). Консумацията на енергия при алкална електролиза е 4,5÷5,5 kW на 1 Nm 3 произведен водород.

Предимства на електролизните инсталации на фирма "Първи инженер":

- възможност за производство офлайн инсталацияза производство на газове (в контейнерна версия);

- пълен комплект оборудване в съответствие с изискванията на клиента;

- пълна поддръжка на проекта, включително взаимодействие с държавни регулаторни органи (ако е необходимо);

- доставка на инсталации в пълна заводска готовност с преминаване на първични тестове в завода-производител;

- пълна автоматизация на работата на оборудването и липса на необходимост от постоянен мониторинг от обслужващ персонал.

Време за производство

Използвайки принципа за получаване на водород чрез електролиза на воден разтвор на алкали, реших да направя прост и компактен апарат, удобен за работа с малки детайли, при запояване с твърди спойки. Поради малките външни размери на електролизера, той ще намери място дори на малък работен плот, а използването на стандартен токоизправител за презареждане на батерии като електролитен агрегат улеснява изработката на уреда и го прави безопасен за работа.

Сравнително малката, но доста достатъчна производителност на апарата направи възможно максимално опростяване на дизайна на водния затвор и гарантиране на пожарна и експлозивна безопасност.

Електролизерно устройство

Между двете платки, свързани с четири щифта, има батерия от стоманени пластини-електроди, разделени с гумени пръстени. Вътрешната кухина на батерията е наполовина запълнена с воден разтвор на KOH или NaOH. Постоянно напрежение, приложено към плочите, причинява електролиза на вода и освобождаване на газообразен водород и кислород.

Тази смес се изхвърля през PVC тръба, поставена върху фитинга в междинен контейнер, а от него във воден шлюз, които са направени от две празни кутии за презареждане газови запалки(можете да използвате консерви от завода Severny Press в Ленинград). Газът, който е преминал през смес от вода и ацетон, поставени там в съотношение 1:1, има състава, необходим за горене и, отклонен от друга тръба в дюзата - игла от медицинска спринцовка, изгаря на изхода си с температура около 1800°С.

Ориз. 1. Водна горелка.

За плочите на електролизера използвах дебел плексиглас с дебелина 25 мм. Този материал е лесен за обработка, химически устойчив на действието на електролита и ви позволява визуално да контролирате нивото му, за да добавите дестилирана вода през отвора за пълнене, ако е необходимо.

Плочите могат да бъдат направени от ламарина(неръждаема стомана, никел, мариновано или трансформаторно желязо) с дебелина 0,6-0,8 мм. За по-лесно сглобяване в плочите за гумените уплътнителни пръстени се изстискват кръгли вдлъбнатини, дълбочината им с дебелина на пръстена 5-6 mm трябва да бъде 2-3 mm.

Пръстените, предназначени за уплътняване на вътрешната кухина и електрическа изолация на плочите, се изрязват от листово масло и бензиноустойчива или киселинна гума. Не е трудно да направите това ръчно, но все пак ще бъде идеално да го направите с кръгъл нож.

Четирите стоманени шпилки M8, свързващи частите, са изолирани с 10 мм кембрик и резбирани в съответстващи 11 мм отвори.

Броят на плочите в батерията е 9. Определя се от параметрите на захранващия блок: неговата мощност и максимално напрежение - в размер на 2 V на плоча. Консумираният ток зависи от броя на участващите плочи (колкото по-малко от тях, толкова по-голям е токът) и от концентрацията на алкалния разтвор. В по-концентриран разтвор токът е по-малък, но е по-добре да използвате 4-8% разтвор - той не се пени толкова много по време на електролиза.

Контактните клеми са запоени към първата и последните три плочи. Стандартно зарядно за автомобилни акумулатори VA-2, свързан към 8 пластини, при напрежение 17 V и ток около 5 A, осигурява необходимата производителност на горимата смес за дюзата - игла с вътрешен 0,6 mm. Оптималното съотношение на диаметъра на иглата на дюзата и производителността на електролизатора се установява емпирично - така че зоната на запалване на сместа да се намира извън иглата. Ако производителността е ниска или диаметърът на отвора е твърде голям, горенето ще започне в самата игла, която бързо ще се нагрее и ще се стопи от това.

Надеждна бариера срещу разпространението на пламък през захранващата тръба вътре в електролизатора е най-простата водна ключалка, която е направена от два празни патрона за презареждане на газови запалки. Техните предимства са същите като тези на материала на дъската: лекота механична обработка, химическа устойчивост и полупрозрачност, което ви позволява да контролирате нивото на течността във водния уплътнител. Междинният резервоар елиминира възможността за смесване на електролита и състава на водното уплътнение при интензивни режими на работа или под действието на вакуум, който възниква при изключване на захранването. И за да избегнете това със сигурност, в края на работата трябва незабавно да изключите тръбата от електролизера. Фитингите на контейнерите са изработени от медни тръби 4 и 6 мм, монтирани са в горната стена на кутиите върху резбата. Чрез тях съставът на водния уплътнител се запълва и кондензатът се източва от разделителния резервоар. Отлична фуния за това ще дойде от друга празна кутия за пръскане, нарязана. наполовина и с тънка тръба, монтирана на мястото на клапана.

Свържете електролитната клетка с междинен контейнер с къса 5 мм поливинилхлоридна тръба, последната с водно уплътнение и нейния изходен фитинг с по-дълга тръба с накрайник за игла (Можете да използвате медицинска спринцовка с игла като дюза) . Вътре в дръжката (спринцовката) е поставена пожарогасителна опаковка - месингова мрежа, навита на спирала.

Ориз. 2. Електролизерно устройство:

1 - изолационна PVC тръба 10 мм, 2 - шпилка M8 (4 бр.), 3 - гайка M8 с шайба (4 бр.), 4 - ляв борд, 5 - щепсел-болт M10 с шайба, 6 - плоча, 7 - гумен пръстен, 8 - фитинг, 9 - шайба, 10 - PVC тръба 5 мм, 11 - дясна дъска, 12 - къс фитинг (3 бр.), 13 - междинен резервоар, 14 - основа, 15 - клеми, 16 - балонна тръба , 17 - дюза-игла, 18 - тяло на водна ключалка.

Включете токоизправителя, регулирайте напрежението или броя на свързаните пластини към номиналния ток и запалете газа, излизащ от дюзата.

Ако имате нужда от повече производителност - увеличете броя на плочите и използвайте по-мощно захранване - с LATR и обикновен токоизправител. Температурата на пламъка също може да се регулира от състава на водното уплътнение. Когато съдържа само вода, сместа съдържа много кислород, което в някои случаи е нежелателно. Чрез изливане на метилов алкохол във водната ключалка, сместа може да се обогати и температурата да се повиши до 2600 ° C. За да се намали температурата на пламъка, водната ключалка се напълва със смес от ацетон и вода в съотношение 1: 1. Въпреки това , в последните случаи не трябва да забравяте да попълните съдържанието на водната ключалка.

Ю. ОРЛОВ, Троицк, Московска област

Публикувано от: Modeller Constructor

budivel.ru За изолацията и отоплението на къщата.

budivel.ru За изолацията и отоплението на къщата.