MINISTRIA E ARSIMIT TË REPUBLIKËS SË Bjellorusisë

UNIVERSITETI SHTETËROR I EKONOMISË Bjellorusian

Departamenti i Teknologjisë

Punë individuale në temë:

"Prodhimi i acidit sulfurik me metodën e kontaktit".

Plotësuar nga një student i vitit 1 të FBD: Klimenok M.A.

Kontrolluar nga mësuesi: Tarasevich V.A.

Minsk 2002

· Abstrakt

Përshkrimi i metodës së kontaktit për prodhimin e acidit sulfurik

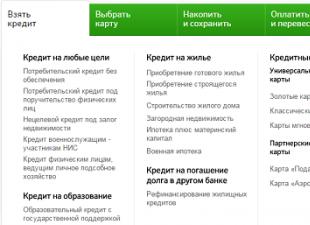

· Themelore sistemi teknologjik prodhimi i acidit sulfurik me metodën e kontaktit

Dinamika e kostove të punës gjatë zhvillimit procesi teknologjik

Llogaritja e nivelit të teknologjisë, atyre armatimit dhe produktivitetit të punës së gjallë

· Përfundim

Literatura dhe burimet

Kjo vepër përbëhet nga 12 faqe.

Fjalët kyçe: Acidi sulfurik, Metoda e kontaktit, Reaksioni, Teknologjia e prodhimit, Dinamika e kostove të punës, Procesi teknologjik.

Në këtë punim është studiuar dhe përshkruar teknologjia e prodhimit të acidit sulfurik me metodën e kontaktit. Janë dhënë ilustrime, diagrame, grafikë dhe tabela që pasqyrojnë thelbin e procesit teknologjik. Theksohen tendencat më të rëndësishme në zhvillimin e prodhimit të acidit sulfurik me metodën e kontaktit.

Është bërë analiza e dinamikës së kostove të punës së jetesës dhe punës së kaluar, si dhe dinamika e kostove të punës gjatë zhvillimit të procesit teknologjik. Është llogaritur niveli i teknologjisë, ato armatime dhe produktiviteti i punës së gjallë. Bëhen konkluzionet dhe përfundimet e duhura.

Përshkrimi i metodës së kontaktit për prodhimin e acidit sulfurik

Një numër i madh i klasave të acidit sulfurik prodhohen me metodën e kontaktit, duke përfshirë oleumin që përmban 20% SO3 të lirë, vitriol (92,5% H 2 SO 4 dhe 7,5% H 2 O), acid baterie, afërsisht të njëjtin përqendrim si dhe vaj vitriol, por më i pastër.

Metoda e kontaktit për prodhimin e acidit sulfurik përfshin tre faza: pastrimin e gazit nga papastërtitë e dëmshme për katalizatorin; oksidimi i kontaktit të dioksidit të squfurit në anhidrid sulfurik; përthithja e anhidridit sulfurik nga acidi sulfurik. Hapi kryesor është oksidimi i kontaktit të SO 2 në SO 3 ; emri i këtij operacioni quhet edhe metoda e tërë.

Oksidimi i kontaktit i dioksidit të squfurit është një shembull tipik i katalizës ekzotermike oksidative heterogjene. Kjo është një nga sintezat katalitike më të studiuara.

Ekuilibri i reaksionit të kthyeshëm

2SO 2 + O 2 >< 2 SO 3 + 2 x 96,7 кдж (500 оС) (а)

në përputhje me parimin Le Chatelier, ai zhvendoset drejt formimit të SO 3 me një ulje të temperaturës dhe një rritje të presionit; në përputhje me rrethanat, shkalla e ekuilibrit të shndërrimit të SO 2 në SO 3 rritet

Duhet të theksohet se një rritje e presionit rrit natyrshëm shpejtësinë e reagimit (a). Megjithatë, është e paarsyeshme të përdoret presioni i rritur në këtë proces, pasi, përveç gazeve që reagojnë, do të ishte e nevojshme të kompresohet azoti i çakëllit, i cili zakonisht përbën 80% të të gjithë përzierjes, dhe për këtë arsye katalizatorët përdoren në mënyrë aktive në cikli i prodhimit.

Katalizatori më aktiv është platini, por ai ka rënë në mospërdorim për shkak të kostos së lartë dhe helmimit të lehtë nga papastërtitë në gazin e pjekjes, veçanërisht arseniku. Oksidi i hekurit është i lirë, por me përbërjen e zakonshme të gazit - 7% SO2 dhe 11% O2, ai shfaq aktivitet katalitik vetëm në temperatura mbi 625 ° C, d.m.th. kur xp 70%, dhe për këtë arsye përdoret vetëm për oksidimin fillestar të SO2 deri sa të arrijë xp 50-60%. Katalizatori i vanadiumit është më pak aktiv se ai i platinit, por është më i lirë dhe helmohet nga komponimet e arsenikut disa mijëra herë më pak se platini; doli të ishte më racionalja dhe është e vetmja që përdoret në prodhimin e acidit sulfurik. Masa e kontaktit të vanadiumit përmban mesatarisht 7% V2O5; aktivizuesit janë okside të metaleve alkali, zakonisht përdoret aktivizuesi K2O; bartës janë aluminosilikatet poroze. Për momentin, katalizatori përdoret në formën e një përbërjeje SiO2, K  dhe/ose Cs, V në përmasa të ndryshme. Një përbërës i tillë doli të ishte më rezistenti ndaj acidit dhe më i qëndrueshëm. Në të gjithë botën, emri i tij më i saktë është "përmban vanadium". Një katalizator i tillë është projektuar posaçërisht për të funksionuar në temperatura të ulëta, gjë që rezulton në emetime më të ulëta në atmosferë. Për më tepër, një katalizë e tillë është më e lirë se kaliumi / vanadiumi. Komponimet konvencionale të kontaktit të vanadiumit janë granula poroze, tableta ose unaza (Fig. 1).

dhe/ose Cs, V në përmasa të ndryshme. Një përbërës i tillë doli të ishte më rezistenti ndaj acidit dhe më i qëndrueshëm. Në të gjithë botën, emri i tij më i saktë është "përmban vanadium". Një katalizator i tillë është projektuar posaçërisht për të funksionuar në temperatura të ulëta, gjë që rezulton në emetime më të ulëta në atmosferë. Për më tepër, një katalizë e tillë është më e lirë se kaliumi / vanadiumi. Komponimet konvencionale të kontaktit të vanadiumit janë granula poroze, tableta ose unaza (Fig. 1).

Në kushtet e katalizimit, oksidi i kaliumit shndërrohet në K2S2O7, dhe masa e kontaktit është përgjithësisht një bartës poroz, sipërfaqja dhe poret e të cilit lagen me një film të një tretësire të pentoksidit të vanadiumit në pirosulfat të lëngshëm të kaliumit.

Masa e kontaktit të vanadiumit përdoret në temperatura nga 400 në 600 °C. Me një rritje të temperaturës mbi 600 ° C, fillon një ulje e pakthyeshme e aktivitetit të katalizatorit për shkak të shkrirjes së përbërësve me formimin e komponimeve joaktive që janë të patretshme në pirosulfatin e kaliumit. Me uljen e temperaturës, aktiviteti i katalizatorit zvogëlohet ndjeshëm për shkak të shndërrimit të vanadiumit pesëvalent në vanadium tetravalent me formimin e vanadil VOSO4 me aktivitet të ulët.

Procesi i katalizës përbëhet nga këto faza: 1) difuzioni i përbërësve reagues nga bërthamat e rrjedhës së gazit në granula, dhe më pas në poret e masës së kontaktit; 2) thithja e oksigjenit nga katalizatori (transferimi i elektroneve nga katalizatori në atomet e oksigjenit); 3) sorbimi i molekulave të SO2 me formimin e katalizatorit kompleks SO2 * O *; 4) rirregullimi i elektroneve me formimin e katalizatorit kompleks SO2 *; 5) desorbimi i SO3 nga poret e masës kontaktuese dhe nga sipërfaqja e kokrrave.

Me granula të mëdha të masës së kontaktit, shpejtësia totale e procesit përcaktohet nga difuzioni i reagentëve (fazat e 1-rë dhe të 6-të). Zakonisht përpiqeni të merrni granula jo më shumë se 5 mm në diametër; në këtë rast, procesi vazhdon në fazat e para të oksidimit në rajonin e difuzionit dhe në të fundit (në x 80%) në rajonin kinetik.

Për shkak të shkatërrimit dhe pjekjes së kokrrizave, kontaminimit të shtresës, helmimit të katalizatorit me përbërje arseniku dhe dëmtimit të tij në temperaturë në rast të shkeljeve aksidentale të regjimit, masa e kontaktit të vanadiumit zëvendësohet mesatarisht pas 4 vjetësh. Nëse prishet pastrimi i gazit i marrë nga pjekja e piriteve, atëherë funksionimi i aparatit të kontaktit ndërpritet për shkak të helmimit të shtresës së parë të masës së kontaktit pas disa ditësh. Për të ruajtur aktivitetin e katalizatorit, përdoret pastrimi i imët me gaz me metodën e lagësht.

Diagrami skematik i prodhimit të acidit sulfurik me metodën e kontaktit

Lënda e parë më e mirë për prodhimin e dyoksidit të squfurit është squfuri, i cili shkrihet nga shkëmbinjtë natyrorë që përmbajnë squfur dhe gjithashtu merret si nënprodukt në prodhimin e bakrit, pastrimin e gazit etj. Squfuri shkrihet në temperaturën 113 gradë C, ndizet lehtë dhe digjet në furrat e thjeshta (Fig. 2). Rezulton gaz përqëndrim të lartë, me një përmbajtje të ulët të papastërtive të dëmshme.

Djegia e squfurit ndodh sipas reaksionit S + O 2 > SO 2 + 296 kJ. Në fakt, squfuri shkrihet dhe avullohet para djegies (bp ~ 444 ° C) dhe digjet në fazën e gazit. Kështu, vetë procesi i djegies është homogjen.

Kompresori dhe dhoma e djegies

Squfuri i padjegur

Ajri për djegie dhe pas djegie të squfurit

squfuri i lëngshëm

Ajri i kompresuar

Produkt - gaz për pjekje

grafiku i rrjedhës së prodhimit të acidit sulfurik

1 - kulla larëse e parë; 2 - Kulla e 2-të e larjes me një hundë; 3 - precipitator elektrostatik i lagësht; 4 - kullë tharje me një hundë; 5 - turbocharger; 6 - shkëmbyes nxehtësie me tuba; 7 - pajisja e kontaktit; 8 - ftohës gazi me tuba; 9 dhe 10 - kulla thithëse me një hundë; 11 - pompa centrifugale; 12 - mbledhësit e acidit; 13 - frigoriferë me acid

Gazi i pjekjes pas pastrimit të ashpër nga pluhuri në precipitatorët elektrostatikë të zhirit në një temperaturë prej rreth 300 ° C hyn në kullën e zbrazët të larjes (Fig. 3: 1.2), ku është i ftohtë acid sulfurik(75% H2SO4). Kur gazi ftohet, anhidridi sulfurik dhe avujt e ujit të pranishëm në të kondensohen në formën e pikave të vogla. Oksidi i arsenikut tretet në këto pika. Formohet një mjegull me acid arseniku, i cili kapet pjesërisht në kullën e parë dhe në kullën e dytë me një grykë qeramike. Në të njëjtën kohë, mbetjet e pluhurit, seleniumi dhe papastërtitë e tjera kapen. Formohet acid sulfurik i ndotur (deri në 8% të prodhimit total), i cili lëshohet si produkte jo standarde. Pastrimi përfundimtar i gazit nga mjegulla e pakapshme e acidit arsenik kryhet në filtra të lagësht (Fig. 3: 3), të cilët janë instaluar në seri (dy ose tre). Filtrat e lagësht funksionojnë në të njëjtën mënyrë si filtrat e thatë. Pikat e mjegullës depozitohen në elektroda grumbulluese tubulare të bëra prej plumbi ose plastike ATM dhe rrjedhin poshtë. Pastrimi i gazit përfundon duke e tharë atë nga avulli i ujit me vaj vitriol në një kullë me një ambalazh (Fig. 3: 4). Zakonisht instalohen dy kulla tharjeje. Kullat, kanalet e gazit dhe kolektorët e acidit në seksionin e trajtimit janë zakonisht çeliku, të veshura me tulla rezistente ndaj acidit ose pllaka diabaze. Dioksidi i thatë i squfurit dhe anhidridi sulfurik nuk janë gërryes, kështu që të gjitha pajisjet pasuese deri në absorbuesin monohidrat mund të montohen nga çeliku i zakonshëm i karbonit pa mbrojtje ndaj korrozionit.

Një numër i madh pajisjesh krijon rezistencë të konsiderueshme ndaj rrjedhës së gazit (deri në 2 m w.c.), kështu që instalohet një turbocharger për transportimin e gazit (Fig. 3: 5). Kompresori, duke thithur gaz nga furrat përmes të gjitha pajisjeve, e pompon atë në asamblenë e kontaktit.

Asambleja e kontaktit (Fig. 3: 6,7,8) përbëhet nga një aparat kontakti, një shkëmbyes nxehtësie me guaskë dhe tub dhe që nuk tregohet në diagram (Fig. 4). ngrohës me gaz për ndezjen e zjarrit. Në shkëmbyesin e nxehtësisë së ngrohësit fillestar, gazi nxehet përpara se të hyjë në aparat gjatë ndezjes ose kur temperatura në aparat bie nën normale.

Zakonisht përdoren pajisjet e kontaktit të rafteve. Një aparat i tillë ka një trup cilindrik me diametër 3 deri në 10 m dhe lartësi 10-20 m. Brenda trupit vendosen katër ose pesë grila me një shtresë granula të masës kontaktuese në secilën prej tyre. Ndërmjet shtresave të masës së kontaktit janë instaluar shkëmbyes të ndërmjetëm tubarë ose në formë kuti. Diagrami tregon një aparat kontakti me katër shtresa, megjithëse aparatet me pesë shtresa përdoren më shpesh, por parimi i funksionimit të tyre është plotësisht i ngjashëm, ndryshimi është vetëm në një shtresë më shumë të katalizatorit. Gazi i freskët nxehet nga nxehtësia e gazit të nxehtë të reaguar, së pari në një shkëmbyes të jashtëm nxehtësie, pastaj pjesërisht ose plotësisht kalon tre ose katër shkëmbyes të brendshëm të nxehtësisë për ngrohje me radhë, në 440-450 ° C hyn në shtresën e parë të masë kontakti. Kjo temperaturë kontrollohet duke hapur valvulat. Qëllimi kryesor i shkëmbyesve të brendshëm të nxehtësisë është të ftohin gazin pjesërisht të oksiduar dhe të nxehtë në shtratin katalizator, në mënyrë që regjimi gradualisht t'i afrohet kurbës optimale të temperaturës.

Pajisjet e kontaktit të rafteve - një nga llojet më të zakonshme të pajisjeve të kontaktit. Parimi i funksionimit të tyre është që ngrohja dhe ftohja e gazit ndërmjet shtresave të katalizatorit të shtrirë në raftet kryhet në vetë aparatin e kontaktit duke përdorur bartës të ndryshëm nxehtësie ose metoda ftohjeje.Në aparatet e këtij lloji, lartësia e çdo katalizatori themelor shtresa është më e lartë se ajo që ndodhet sipër saj, dmth. rritet përgjatë rrjedhës së gazit, dhe lartësia e shkëmbyesve të nxehtësisë zvogëlohet, pasi me rritjen e shkallës totale të konvertimit, shkalla e reagimit zvogëlohet dhe, në përputhje me rrethanat, sasia e nxehtësisë së lëshuar zvogëlohet. Në hapësirën unazore të shkëmbyesve të nxehtësisë, gazi i freskët kalon në mënyrë sekuenciale nga poshtë lart, duke ftohur produktet e reaksionit dhe duke ngrohur deri në temperaturën e fillimit të reaksionit.

Pajisjet e kontaktit të rafteve - një nga llojet më të zakonshme të pajisjeve të kontaktit. Parimi i funksionimit të tyre është që ngrohja dhe ftohja e gazit ndërmjet shtresave të katalizatorit të shtrirë në raftet kryhet në vetë aparatin e kontaktit duke përdorur bartës të ndryshëm nxehtësie ose metoda ftohjeje.Në aparatet e këtij lloji, lartësia e çdo katalizatori themelor shtresa është më e lartë se ajo që ndodhet sipër saj, dmth. rritet përgjatë rrjedhës së gazit, dhe lartësia e shkëmbyesve të nxehtësisë zvogëlohet, pasi me rritjen e shkallës totale të konvertimit, shkalla e reagimit zvogëlohet dhe, në përputhje me rrethanat, sasia e nxehtësisë së lëshuar zvogëlohet. Në hapësirën unazore të shkëmbyesve të nxehtësisë, gazi i freskët kalon në mënyrë sekuenciale nga poshtë lart, duke ftohur produktet e reaksionit dhe duke ngrohur deri në temperaturën e fillimit të reaksionit.

Produktiviteti i pajisjeve të kontaktit në terma të H 2 SO 4, në varësi të madhësisë së tyre, varion nga 50 deri në 500 ton H 2 SO 4 në ditë. Janë zhvilluar dizajne të pajisjeve të kontaktit me një kapacitet prej 1000 dhe 2000 ton në ditë. 200-300 litra masë kontakti për 1 ton prodhim ditor ngarkohen në aparat. Aparatet e kontaktit me tuba përdoren për oksidimin e SO 2 më rrallë se ato të rafteve. Për oksidimin e dioksidit të squfurit me përqendrim të lartë, është racionale të përdoren aparate kontakti me shtretër katalizatorë të lëngshëm.

Thithja e anhidridit sulfurik sipas reaksionit SO 3 +H 2 O = H 2 SO 4 + 9200 J kryhet zakonisht në kulla me paketim (Fig. 3: 9.10), pasi thithësit flluskues ose shkumë me intensitet të lartë pune kanë rritje e rezistencës hidraulike. Nëse presioni i pjesshëm i avullit të ujit mbi acidin absorbues është i rëndësishëm, atëherë SO 3 kombinohet me H 2 O në fazën e gazit dhe formon pika të vogla të një mjegull të pakapshëm të acidit sulfurik. Prandaj, përthithja është acide të koncentruara. Më i miri për sa i përket kapacitetit absorbues është një acid që përmban 98,3% H 2 SO 4 dhe që ka një elasticitet të papërfillshëm si të avullit të ujit ashtu edhe të SO 3. Megjithatë, në një cikël në kullë është e pamundur të fiksohet acidi nga 98.3% në oleum standard që përmban 18.5-20% anhidrid sulfurik të lirë. Për shkak të efektit të madh termik të përthithjes gjatë procesit adiabatik në kullë, acidi nxehet dhe thithja ndalon. Prandaj, për të marrë oleum, thithja kryhet në dy kulla të instaluara në mënyrë të njëpasnjëshme me një grykë: e para ujitet me oleum dhe e dyta me acid sulfurik 98,3%. Për të përmirësuar përthithjen, si gazi ashtu edhe acidi që hyn në absorbues ftohen, duke rritur kështu forcën lëvizëse të procesit.

Në të gjitha kullat e prodhimit të kontaktit, duke përfshirë absorbuesit, sasia e acidit refluks është shumë herë më e madhe se sa është e nevojshme për thithjen e përbërësve të gazit (H 2 O, SO 3) dhe përcaktohet nga ekuilibri i nxehtësisë. Për ftohjen e acideve qarkulluese zakonisht vendosen frigoriferë vaditës, në tubat e të cilëve, të vaditur nga jashtë me ujë të ftohtë, rrjedh acidi i ftohur.

Prodhimi i acidit sulfurik thjeshtohet shumë nga përpunimi i gazit të përftuar nga djegia e squfurit natyral të para-shkrirë dhe të filtruar, i cili nuk përmban pothuajse asnjë arsenik. Në këtë rast, squfuri i pastër digjet në ajër që është tharë më parë me acid sulfurik në një kullë të mbushur. Rezulton një gaz prej 9% SO2 dhe 12% O2 në një temperaturë prej 1000 ° C, i cili fillimisht drejtohet nën bojlerin me avull, dhe më pas pa pastrim në aparatin e kontaktit. Intensiteti i aparatit është më i madh se në gazin pirit, për shkak të rritjes së përqendrimit të SO2 dhe O2. Nuk ka shkëmbyes nxehtësie në aparat, pasi temperatura e gazeve zvogëlohet duke shtuar ajër të ftohtë midis shtresave. Thithja e SO3 kryhet në të njëjtën mënyrë si në grafikun e rrjedhës.

Tendencat më të rëndësishme në zhvillimin e prodhimit të acidit sulfurik me metodën e kontaktit:

1) intensifikimi i proceseve duke i kryer ato në një shtresë të varur, përdorimi i oksigjenit, prodhimi dhe përpunimi i gazit të koncentruar, përdorimi i katalizatorëve aktivë;

2) thjeshtimi i metodave të pastrimit të gazit nga pluhuri dhe helmet e kontaktit (skema më e shkurtër teknologjike);

3) rritja e fuqisë së pajisjeve;

4) automatizimi kompleks i prodhimit;

5) zvogëlimi i koeficientëve të konsumit të lëndëve të para dhe përdorimi i mbetjeve me squfur nga industri të ndryshme si lëndë e parë;

6) neutralizimi i gazrave të mbeturinave.

Dinamika e kostove të punës gjatë zhvillimit të procesit teknologjik

Në terma të përgjithshëm, i gjithë materiali i mësipërm mund të përshkruhet si më poshtë:

Dihet se ky proces teknologjik dhe dinamika e kostove të punës karakterizohen nga formulat e mëposhtme:

Tf = ----------------------- Tp = 0,004 * t 2 +0,3 Tc = Tf + Tp

Marrëdhënia midis këtyre formulave duket si kjo:

Tp \u003d 0,004 * - 75 +0,3 dhe Tf \u003d 21 * Tp-0,3 +1575

Bazuar në formulat e mësipërme, ne do të kryejmë llogaritjet dhe do t'i përmbledhim ato në një tabelë të përgjithshme (Tabela 1):

| (Tabela 1): Dinamika e kostove të punës në prodhimin e acidit sulfurik për 15 vjet |

|||||||||||||||

| t (Koha, vite) | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| Kostot e punës së jetesës | 0,78 | 0,75 | 0,71 | 0,654 | 0,595 | 0,54 | 0,48 | 0,43 | 0,38 | 0,34 | 0,3 | 0,27 | 0,24 | 0,22 | 0,198 |

| Kostot e mëparshme të punës | 0,3 | 0,32 | 0,34 | 0,364 | 0,4 | 0,44 | 0,496 | 0,56 | 0,62 | 0,7 | 0,78 | 0,88 | 0,98 | 1,08 | 1,2 |

| Kostot totale | 1,09 | 1,07 | 1,04 | 1,018 | 0,995 | 0,98 | 0,976 | 0,98 | 1,01 | 1,04 | 1,09 | 1,15 | 1,22 | 1,3 | 1,398 |

Bazuar në tabelën, do të vizatojmë varësitë e Tf, Tp, Ts nga koha (Fig. 7) dhe varësitë e Tf nga Tp (Fig. 6) dhe Tp nga Tl (Fig. 8).

Nga ky grafik shihet se ky proces teknologjik është i kufizuar në zhvillimin e tij.

Kufiri ekonomik i akumulimit të punës së kaluar do të vijë në shtatë vjet.

Nga grafikët 7 dhe 8 mund të shihet se lloji i procesit teknologjik është i kursimit të punës.

Llogaritja e nivelit të teknologjisë, atyre armatimit dhe produktivitetit të punës së gjallë.

Niveli i teknologjisë llogaritet duke përdorur formulën:

Rehati \u003d 1 / Tzh * 1 / TP

Produktiviteti i punës së gjallë:

L = Y ato * B

Pajisjet teknike llogariten:

B \u003d Tp / Tzh

Niveli relativ i teknologjisë:

Watnos = Rehati / L

Le të bëjmë llogaritjet duke përdorur formulat e mësipërme dhe të futim të dhënat në tabelë (Tabela 2):

| Koha T (vite) | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| Kostot e punës së jetesës | 0,78 | 0,75 | 0,71 | 0,654 | 0,595 | 0,54 | 0,48 | 0,43 | 0,38 | 0,34 | 0,3 | 0,27 | 0,24 |

| Kostot e mëparshme të punës | 0,3 | 0,32 | 0,34 | 0,364 | 0,4 | 0,44 | 0,496 | 0,56 | 0,62 | 0,7 | 0,78 | 0,88 | 0,98 |

| Kostot totale | 1,09 | 1,07 | 1,04 | 1,018 | 0,995 | 0,98 | 0,976 | 0,98 | 1,01 | 1,04 | 1,09 | 1,15 | 1,22 |

| Niveli i teknologjisë | 4,2 | 4,2 | 4,2 | 4,2 | 4,2 | 4,2 | 4,2 | 4,2 | 4,2 | 4,2 | 4,2 | 4,2 | 4,2 |

| ato. armatim | 0,39 | 0,42 | 0,47 | 0,556 | 0,672 | 0,83 | 1,033 | 1,3 | 1,64 | 2,058 | 2,58 | 3,22 | 4 |

| Produktiviteti Tzh | 1,28 | 1,33 | 1,41 | 1,529 | 1,68 | 1,86 | 2,083 | 2,34 | 2,62 | 2,94 | 3,29 | 3,68 | 4,1 |

| Niveli relativ i teknologjisë | 3,29 | 3,16 | 2,98 | 2,747 | 2,5 | 2,25 | 2,016 | 1,8 | 1,6 | 1,429 | 1,28 | 1,14 | 1,02 |

Nga kjo tabelë mund të shihet se zhvillimi racional është i përshtatshëm vetëm për shtatë vjet, pasi gjatë kësaj periudhe kohore niveli relativ i teknologjisë është më i madh se produktiviteti i punës së gjallë.

konkluzioni

Në këtë punim studiohet dhe përshkruhet teknologjia e prodhimit të acidit sulfurik me metodën e kontaktit, analizohet dinamika e kostove të punës së jetesës dhe punës së kaluar, si dhe dinamika e kostove të punës gjatë zhvillimit të procesi teknologjik. Në bazë të punës së bërë, u arritën këto përfundime: Zhvillimi i atyre proceseve është i kufizuar, kufiri ekonomik i akumulimit të punës së kaluar është shtatë vjet, ky proces teknologjik është i kursyer dhe zhvillimi racional është i përshtatshëm për shtatë vjet.

Literatura dhe burimet:

1. PRODHIMI I ACIDIT SULFURIK / Baranenko D. http://service.sch239.spb.ru:8101/infoteka/root/chemistry/room1/baran/chem.htm

2. Teknologjia e industrive më të rëndësishme: Proc. Për barazimin. Specialist. Universitetet / A.M. Ginberg, B.A. Khokhlov. - M .: Shkolla e lartë, 1985.

Fazat - përgatitja e lëndëve të para dhe djegia ose pjekja e tyre. Përmbajtja dhe instrumentet e tyre varen ndjeshëm nga natyra e lëndës së parë, e cila në një masë të madhe përcakton kompleksitetin e prodhimit teknologjik të acidit sulfurik. 1. Piritet e hekurit. Piriti natyror është një shkëmb kompleks i përbërë nga sulfide hekuri FeB2, sulfide të metaleve të tjera (bakër, zink, plumb, etj.), ...

Ende jo gjithmonë e realizueshme. Në të njëjtën kohë, gazrat e shkarkimit janë lënda e parë më e lirë, çmimet e shitjes me shumicë për piritet janë gjithashtu të ulëta, ndërsa squfuri është lënda e parë më e shtrenjtë. Prandaj, në mënyrë që prodhimi i acidit sulfurik nga squfuri të jetë ekonomikisht i qëndrueshëm, duhet të zhvillohet një skemë në të cilën kostoja e përpunimit të tij do të jetë dukshëm më e ulët se kostoja e përpunimit të piritit ose mbetjeve ...

Për kontrollin automatik është e nevojshme të njihen sa më shumë kërkesat e proceseve të ndryshme kimiko-teknologjike. 1.Pjesa kryesore 1.1 Procesi teknologjik i përftimit të anhidritit sulfurik në prodhimin e acidit sulfurik. Prodhimi i acidit sulfurik me metodën e kontaktit përbëhet nga hapat e mëposhtëm: 1. Shkarkimi, ruajtja dhe përgatitja e lëndëve të para...

Acidi nitrik formohet: NO(HSO4) + H2O®H2SO4 + HNO2 Oksidon SO2 sipas barazimit: SO2 + 2HNO2®H2SO4 + 2NO Në fund të kullave 1 dhe 2, 75% acid sulfurik grumbullohet, natyrisht, në një më të madh. sasia sesa është shpenzuar për përgatitjen e nitrozës (në fund të fundit, shtohet acidi sulfurik "i porsalindur"). Oksidi nitrik NO kthehet sërish për oksidim. Sepse disa...

1. Hyrje

2. Karakteristikat e përgjithshme të fabrikës së acidit sulfurik

3. Burimet e papërpunuara të prodhimit të acidit sulfurik

4.Përshkrim i shkurtër mënyra industriale prodhimi i acidit sulfurik

5.Zgjedhja e katalizatorit

6. Arsyetimi i mënyrës së prodhimit

7. Fazat dhe kimia e procesit

8. Analiza termodinamike

9. Kinetika e procesit të oksidimit të SO 2

10. Kondensimi i acidit sulfurik

11. Analiza termodinamike e procesit të kondensimit

12. Përshkrimi i skemës teknologjike të procesit

13. Llogaritja e bilancit material

14. Llogaritja e bilancit të nxehtësisë

15. Llogaritja e pajisjes së kontaktit

16. Masat e sigurisë gjatë funksionimit të objektit të prodhimit

17. Referencat

1. Hyrje

Acidi sulfurik është një nga produktet kryesore me tonazh të madh industria kimike. Përdoret në sektorë të ndryshëm të ekonomisë kombëtare, pasi ka një sërë karakteristikash të veçanta që lehtësojnë përdorimin e tij teknologjik. Acidi sulfurik nuk pi duhan, nuk ka ngjyrë dhe erë, është në gjendje të lëngshme në temperatura të zakonshme dhe në formë të koncentruar nuk gërryen metalet me ngjyra. Në të njëjtën kohë, acidi sulfurik është një nga acidet minerale të forta, formon kripëra të shumta të qëndrueshme dhe është i lirë.

Në teknologji, acidi sulfurik kuptohet si sisteme që përbëhen nga oksid squfuri (VI) dhe ujë me përbërje të ndryshme: p SO 3 t H 2 O.

Acidi sulfurik monohidrat është një lëng vajor pa ngjyrë me temperaturë kristalizimi 10,37 o C, pikë vlimi 296,2 o C dhe dendësi 1,85 t/m 3 . Përzihet me ujë dhe oksid squfuri (VI) në të gjitha aspektet, duke formuar hidrate të përbërjes H 2 SO 4 H 2 O, H 2 SO 4 2H 2 O, H 2 SO 4 4H 2 O dhe komponime me oksid squfuri H 2 SO 4 SO 3 dhe H 2 SO 4 2SO 3.

Këto hidrate dhe komponime të oksidit të squfurit kanë temperatura të ndryshme kristalizimi dhe formojnë një sërë eutektikash. Disa nga këto eutektikë kanë temperatura kristalizimi nën ose afër zeros. Këto veçori të solucioneve të acidit sulfurik merren parasysh gjatë zgjedhjes së klasave të tij komerciale, të cilat, sipas kushteve të prodhimit dhe ruajtjes, duhet të kenë një temperaturë të ulët kristalizimi.

Pika e vlimit të acidit sulfurik varet edhe nga përqendrimi i tij, domethënë nga përbërja e sistemit "oksid squfuri (VI) - ujë". Me një rritje të përqendrimit të acidit sulfurik ujor, pika e tij e vlimit rritet dhe arrin një maksimum prej 336.5 ° C në një përqendrim prej 98.3%, që korrespondon me përbërjen azeotropike, dhe më pas zvogëlohet. Pika e vlimit të oleumit me një rritje të përmbajtjes së oksidit të lirë të squfurit (VI) zvogëlohet nga 296,2 o C (pika e vlimit të monohidratit) në 44,7 o C, që korrespondon me pikën e vlimit të oksidit të squfurit 100% (VI).

Kur avulli i acidit sulfurik nxehet mbi 400 ° C, ai i nënshtrohet disociimit termik sipas skemës:

400 o C 700 o C

2 H 2 SO 4<=>2H 2 O + 2SO 3<=>2H 2 O + 2SO 2 + O 2.

Ndër acidet minerale, acidi sulfurik zë vendin e parë për sa i përket prodhimit dhe konsumit. Prodhimi botëror i saj është trefishuar gjatë 25 viteve të fundit dhe aktualisht qëndron në më shumë se 160 milionë tonë në vit.

Fushat e aplikimit të acidit sulfurik dhe oleumit janë shumë të ndryshme. Një pjesë e konsiderueshme e tij përdoret në prodhimin e plehrave minerale (nga 30 në 60%), si dhe në prodhimin e ngjyrave (nga 2 në 16%), fibrave kimike (nga 5 në 15%) dhe metalurgjisë (nga 2 deri në 3%). Përdoret për qëllime të ndryshme teknologjike në industrinë e tekstilit, ushqimit dhe industrive të tjera.

2. Karakteristikat e përgjithshme të fabrikës së acidit sulfurik

Njësia është projektuar për të prodhuar acid sulfurik teknik nga gazi që përmban sulfur hidrogjeni. Gazi i sulfurit të hidrogjenit vjen nga njësitë hidrotrajtimi, njësia e desulfurizimit të gazit, njësia e rigjenerimit të aminës dhe heqja e mbetjeve acide.

Vënia në punë e uzinës - 1999

Njësia e prodhimit të acidit sulfurik është projektuar për të përpunuar 24 mijë ton gaz që përmban sulfur hidrogjeni në vit.

Kapaciteti projektues i uzinës për acid sulfurik është 65 mijë tonë në vit.

Dizajni i instalimit u krye nga SHA "VNIPIneft" në bazë të teknologjisë së kompanisë daneze "Haldor Topsoe AS" dhe SHA "NIUIF", Moskë.

Pjesa ruse e njësisë përfaqësohet nga seksioni i përgatitjes së lëndës së parë, kaldaja e nxehtësisë së mbeturinave KU-A, V, S për djegien e gazit që përmban sulfur hidrogjeni, blloqe për deaerimin e ujit të shkrirë, neutralizimin e shkarkimeve të acidit sulfurik dhe pajisjen e njësisë me instrumente. ajri.

Pala daneze siguroi bllokun WSA të përbërë nga:

pajisje kontakti (konverter);

një kondensator

· Sistemi i qarkullimit dhe i pompimit të acidit sulfurik;

· një sistem ventilatorësh për furnizimin e ajrit për djegien H 2 S, ftohjen dhe hollimin e gazit të procesit;

· një sistem për furnizimin e vajit të silikonit (njësia e kontrollit të avullit acid) në gazin e procesit në mënyrë që të reduktojë emetimet e SOx në atmosferë.

3. Burimet e papërpunuara të prodhimit të acidit sulfurik

Lëndët e para në prodhimin e acidit sulfurik mund të jenë squfuri elementar dhe komponime të ndryshme që përmbajnë squfur, nga të cilat mund të merret squfur ose drejtpërdrejt oksidi i squfurit (IV).

Depozitat natyrore të squfurit vendas janë të vogla, megjithëse klark i tij është 0.1%. Më shpesh, squfuri gjendet në natyrë në formën e sulfideve të metaleve dhe sulfateve të metaleve, si dhe është pjesë e naftës, qymyrit, gazrave natyrorë dhe të lidhur. Sasi të konsiderueshme të squfurit përmbahen në formën e oksidit të squfurit në gazrat e gripit dhe gazrat e metalurgjisë me ngjyra dhe në formën e sulfurit të hidrogjenit që çlirohet gjatë pastrimit të gazrave të djegshëm.

Kështu, lëndët e para për prodhimin e acidit sulfurik janë mjaft të larmishme, megjithëse deri më tani si lëndë e parë përdoren kryesisht squfuri elementar dhe piritet e hekurit. Përdorimi i kufizuar i lëndëve të para të tilla si gazrat e gripit nga termocentralet dhe gazrat nga shkrirja e bakrit shpjegohet me përqendrimin e ulët të oksidit të squfurit (IV) në to.

Në të njëjtën kohë, pjesa e piriteve në bilancin e lëndëve të para zvogëlohet, dhe pjesa e squfurit rritet.

NË skema e përgjithshme Në prodhimin e acidit sulfurik, dy fazat e para janë thelbësore - përgatitja e lëndëve të para dhe djegia ose pjekja e tyre. Përmbajtja dhe instrumentet e tyre varen ndjeshëm nga natyra e lëndës së parë, e cila në një masë të madhe përcakton kompleksitetin e prodhimit teknologjik të acidit sulfurik.

4. Përshkrim i shkurtër i proceseve industriale për prodhimin e acidit sulfurik

Prodhimi i acidit sulfurik nga lëndët e para që përmbajnë squfur përfshin disa procese kimike në të cilat ndryshon gjendja e oksidimit të lëndëve të para dhe produkteve të ndërmjetme. Kjo mund të përfaqësohet si diagrami i mëposhtëm:

ku I është faza e prodhimit të gazit të furrës (oksid squfuri (IV)),

II - faza e oksidimit katalitik të oksidit të squfurit (IV) në oksid squfuri (VI) dhe thithjes së tij (përpunimi në acid sulfurik).

Në prodhimin real, këto procese kimike plotësohen nga proceset e përgatitjes së lëndëve të para, pastrimit të gazit të furrës dhe operacioneve të tjera mekanike dhe fiziko-kimike.

Në përgjithësi, prodhimi i acidit sulfurik mund të shprehet si:

Lëndët e para Përgatitja e lëndëve të para Djegia (pjekja) e lëndëve të para

Thithja e kontaktit të pastrimit të gazit të gripit

gaz i kontaktuar ACIDI SULFURIK

Skema specifike teknologjike e prodhimit varet nga lloji i lëndës së parë, karakteristikat e oksidimit katalitik të oksidit të squfurit (IV), prania ose mungesa e fazës së përthithjes së oksidit të squfurit (VI).

Në varësi të mënyrës se si kryhet procesi i oksidimit të SO 2 në SO 3, ekzistojnë dy metoda kryesore për prodhimin e acidit sulfurik.

Në metodën e kontaktit për marrjen e acidit sulfurik, procesi i oksidimit të SO 2 në SO 3 kryhet në katalizatorë të ngurtë.

Trioksidi i squfurit shndërrohet në acid sulfurik në fazën e fundit të procesit - thithjen e trioksidit të squfurit, i cili mund të thjeshtohet nga ekuacioni i reagimit:

SO 3 + H 2 O H 2 SO 4

Gjatë kryerjes së procesit sipas metodës së azotit (kullës), oksidet e azotit përdoren si transportues oksigjeni.

Oksidimi i dioksidit të squfurit kryhet në fazën e lëngshme dhe produkti përfundimtar është acidi sulfurik:

SO 3 + N 2 O 3 + H 2 O H 2 SO 4 + 2NO

Aktualisht, industria përdor kryesisht metodën e kontaktit për marrjen e acidit sulfurik, e cila bën të mundur përdorimin e aparateve me intensitet më të madh.

1) Skema kimike për marrjen e acidit sulfurik nga piritet përfshin tre faza të njëpasnjëshme:

Oksidimi i disulfidit të hekurit të koncentratit të piritit me oksigjen atmosferik:

4FeS 2 + 11O 2 \u003d 2Fe 2 S 3 + 8SO 2,

Oksidimi katalitik i oksidit të squfurit (IV) me një tepricë të oksigjenit të gazit të furrës:

2SO 2 + O 2 2SO 3

Thithja e oksidit të squfurit (VI) me formimin e acidit sulfurik:

SO 3 + H 2 O H 2 SO 4

Për sa i përket dizajnit teknologjik, prodhimi i acidit sulfurik nga piriti i hekurit është më kompleksi dhe përbëhet nga disa faza të njëpasnjëshme.

2) Procesi teknologjik për prodhimin e acidit sulfurik nga squfuri elementar me metodën e kontaktit ndryshon nga procesi i prodhimit nga piritet në një sërë veçorish. Kjo perfshin:

- një dizajn i veçantë i furrave për prodhimin e gazit të furrës;

– rritje e përmbajtjes së oksidit të squfurit (IV) në gazin e furrës;

– nuk ka fazë të para-trajtimit të gazit të furrës.

Veprimet e mëpasshme të kontaktit të oksidit të squfurit (IV) për sa i përket parimeve fizike dhe kimike dhe instrumenteve nuk ndryshojnë nga ato për procesin e bazuar në piritet dhe zakonisht kryhen sipas skemës DKDA. Kontrolli i temperaturës së gazit në aparatin e kontaktit në këtë metodë zakonisht kryhet duke futur ajër të ftohtë midis shtresave të katalizatorit.

3) Ekziston edhe një metodë për prodhimin e acidit sulfurik nga sulfidi i hidrogjenit, i quajtur kataliza "e lagësht", e cila konsiston në faktin se një përzierje e oksidit të squfurit (IV) dhe avullit të ujit, e marrë nga djegia e sulfurit të hidrogjenit në një rrymë ajri. , furnizohet pa ndarje në kontakt, ku oksidi i squfurit (IV) oksidohet në një katalizator të ngurtë vanadiumi në oksid squfuri (VI). Përzierja e gazit më pas ftohet në një kondensator, ku avujt e acidit sulfurik që rezulton konvertohen në një produkt të lëngshëm.

Kështu, ndryshe nga metodat e prodhimit të acidit sulfurik nga piritet dhe squfuri, në procesin e katalizimit të lagësht nuk ekziston një fazë e veçantë e përthithjes së oksidit të squfurit (VI) dhe i gjithë procesi përfshin vetëm tre faza të njëpasnjëshme:

1. Djegia e sulfurit të hidrogjenit:

H 2 S + 1,5O 2 \u003d SO 2 + H 2 O

me formimin e një përzierjeje të oksidit të squfurit (IV) dhe avullit të ujit me përbërje ekuimolekulare (1: 1).

2. Oksidimi i oksidit të squfurit (IV) në oksid squfuri (VI):

SO 2 + 0,5O 2<=>SO 3

duke ruajtur përbërjen ekuimolekulare të përzierjes së oksidit të squfurit (IV) dhe avullit të ujit (1: 1).

3. Kondensimi i avullit dhe formimi i acidit sulfurik:

SO 3 + H 2 O<=>H 2 SO 4

Kështu, procesi i katalizës së lagësht përshkruhet nga ekuacioni i përgjithshëm:

H 2 S + 2O 2 \u003d H 2 SO 4

Ekziston një skemë për prodhimin e acidit sulfurik në presion të ngritur. Ndikimi i presionit në shpejtësinë e procesit mund të vlerësohet në rajonin kinetik, ku praktikisht nuk ka ndikim të faktorëve fizikë. Një rritje e presionit ndikon si në shpejtësinë e procesit ashtu edhe në gjendjen e ekuilibrit. Shpejtësia e reagimit dhe rendimenti i produktit rriten me rritjen e presionit duke rritur përqendrimet efektive të SO 2 dhe O 2 dhe duke rritur forca lëvizëse procesi. Por me rritjen e presionit rriten edhe kostot e prodhimit për ngjeshjen e azotit inert. Temperatura në pajisjen e kontaktit gjithashtu rritet, sepse. në presion të lartë dhe temperaturë të ulët, vlera e konstantës së ekuilibrit është e vogël në krahasim me skemën nën presionin atmosferik.

Shkalla e madhe e prodhimit të acidit sulfurik paraqet një problem veçanërisht akut të përmirësimit të tij. Këtu mund të dallohen fushat kryesore të mëposhtme:

1. Zgjerimi i bazës së lëndës së parë nëpërmjet përdorimit të gazrave të mbetjeve nga kazanët e termocentraleve të kombinuara dhe industrive të ndryshme.

2. Rritja e kapacitetit të njësisë së instalimeve. Një rritje e fuqisë me dy ose tre herë zvogëlon koston e prodhimit me 25 - 30%.

3. Intensifikimi i procesit të djegies së lëndëve të para duke përdorur oksigjen ose ajër të pasuruar me oksigjen. Kjo zvogëlon vëllimin e gazit që kalon përmes aparatit dhe përmirëson performancën e tij.

4. Rritja e presionit në proces, e cila kontribuon në rritjen e intensitetit të pajisjes kryesore.

5. Aplikimi i katalizatorëve të rinj me aktivitet të shtuar dhe temperaturë të ulët të ndezjes.

6. Rritja e përqendrimit të oksidit të squfurit (IV) në gazin e furrës që furnizohet në kontakt.

7. Futja e reaktorëve me shtrat të lëngshëm në fazat e djegies së lëndëve të para dhe kontaktit.

8. Përdorimi i efekteve termike reaksionet kimike në të gjitha fazat e prodhimit, duke përfshirë prodhimin e avullit të energjisë.

Detyra më e rëndësishme në prodhimin e acidit sulfurik është rritja e shkallës së shndërrimit të SO 2 në SO 3. Përveç rritjes së produktivitetit të acidit sulfurik, kjo detyrë na lejon gjithashtu të zgjidhim problemet mjedisore - të reduktojmë emetimet në mjedisi komponent i dëmshëm SO 2.

Për zgjidhjen e këtij problemi janë kryer shumë studime të ndryshme në fusha të ndryshme: përthithja e SO 2, adsorbimi, studime për ndryshimin e dizajnit të aparatit të kontaktit.

Ekzistojnë modele të ndryshme të pajisjeve të kontaktit:

Aparat me kontakt të vetëm: Ky aparat karakterizohet nga një shkallë e ulët e shndërrimit të dioksidit të squfurit në trioksid. Disavantazhi i këtij aparati është se gazi që del nga aparati i kontaktit ka një përmbajtje të lartë të dioksidit të squfurit, i cili ka një ndikim negativ nga pikëpamja mjedisore. Duke përdorur këtë aparat, gazrat e shkarkimit duhet të pastrohen nga SO 2 . Për asgjësimin e SO 2 ka shumë mënyra të ndryshme: përthithje, përthithje,…. Kjo, natyrisht, zvogëlon sasinë e emetimeve të SO 2 në atmosferë, por kjo, nga ana tjetër, rrit numrin e pajisjeve në proces, përmbajtjen e lartë të SO 2 në gaz pasi pajisja e kontaktit tregon një shkallë të ulët të SO 2 shfrytëzimi, prandaj këto pajisje në prodhimin e acidit sulfurik nuk përdoren.

Pajisja e kontaktit me kontakt të dyfishtë: DK lejon të arrihet e njëjta përmbajtje minimale e SO 2 në gazrat e shkarkimit si pas pastrimit kimik. Metoda bazohet në parimin e njohur Le Chatelier, sipas të cilit heqja e njërit prej përbërësve të përzierjes së reaksionit e zhvendos ekuilibrin drejt formimit të këtij komponenti. Thelbi i metodës qëndron në kryerjen e procesit të oksidimit të dioksidit të squfurit me lëshimin e trioksidit të squfurit në një absorbues shtesë. Metoda DC bën të mundur përpunimin e gazrave të koncentruar.

Pajisja e kontaktit me ftohje të ndërmjetme. Thelbi i metodës qëndron në faktin se gazi që hyn në aparatin e kontaktit, pasi ka kaluar nëpër shtresën e katalizatorit, hyn në shkëmbyesin e nxehtësisë, ku gazi ftohet, pastaj futet në shtresën tjetër të katalizatorit. Kjo metodë gjithashtu rrit përdorimin e SO 2 dhe përmbajtjen e tij në gazrat e shkarkimit.

5 . Zgjedhja e katalizatorit

Katalizatori më aktiv është platini, por ai ka rënë në mospërdorim për shkak të kostos së lartë dhe helmimit të lehtë nga papastërtitë në gazin e pjekjes, veçanërisht arseniku. Oksidi i hekurit është i lirë, por me përbërjen e zakonshme të gazit - 7% SO2 dhe 11% O2, ai shfaq aktivitet katalitik vetëm në temperatura mbi 625 ° C, d.m.th. kur xp 70%, dhe për këtë arsye përdoret vetëm për oksidimin fillestar të SO2 deri sa të arrijë xp 50-60%. Katalizatori i vanadiumit është më pak aktiv se ai i platinit, por është më i lirë dhe helmohet nga komponimet e arsenikut disa mijëra herë më pak se platini; doli të ishte më racionalja dhe është e vetmja që përdoret në prodhimin e acidit sulfurik. Masa e kontaktit të vanadiumit përmban mesatarisht 7% V2O5; aktivizuesit janë okside të metaleve alkali, zakonisht përdoret aktivizuesi K2O; bartës janë aluminosilikatet poroze. Aktualisht, katalizatori përdoret në formën e një përbërje të SiO2, K dhe/ose Cs, V në përmasa të ndryshme. Një përbërës i tillë doli të ishte më rezistenti ndaj acidit dhe më i qëndrueshëm. Në të gjithë botën emri i tij më i saktë është "përmban vanadium". Një katalizator i tillë është projektuar posaçërisht për të funksionuar në temperatura të ulëta, gjë që rezulton në emetime më të ulëta në atmosferë. Për më tepër, një katalizë e tillë është më e lirë se kaliumi / vanadiumi. Masat konvencionale të kontaktit të vanadiumit janë granula poroze, tableta ose unaza.

6. Arsyetimi i mënyrës së prodhimit

Prodhimi i acidit sulfurik nga sulfuri i hidrogjenit (kataliza e lagësht) në rafinerinë e naftës Perm është një prodhim në shkallë të vogël (65 mijë tonë në vit). Në thelb, ky prodhim është krijuar për të reduktuar emetimet e gazrave që përmbajnë squfur dhe për të maksimizuar përpunimin e lëndëve të para, që në këtë rast është një mbetje nga procesi i hidrotrajtimit të naftës.

Përveç përdorimit të sulfurit të hidrogjenit, në procesin e marrjes së acidit sulfurik ndodhin 3 reaksione:

H 2 S + 1,5O 2 \u003d SO 2 + H 2 O

SO 2 + 0,5O 2<=>SO 3

SO 3 + H 2 O<=>H 2 SO 4

Këto tre reaksione vijojnë me çlirimin e një sasie të konsiderueshme nxehtësie, e cila përdoret për nevoja të ndryshme të uzinës së acidit sulfurik dhe për qëllime të ndryshme të ndërmarrjes: përftimi i avullit, i cili përdoret në këtë prodhim, përftimi i avullit me presion të lartë, i cili. përdoret nga instalime të tjera, dhe ngrohja e ajrit që hyn në kaldaja për djegien e sulfurit të hidrogjenit dhe në aparatin e kontaktit.

Avantazhi i marrjes së acidit sulfurik nga sulfidi i hidrogjenit është se ky proces shfrytëzon maksimalisht sulfurin e hidrogjenit dhe dioksidin e squfurit, i cili redukton shumë emetimet në atmosferë, procesi me 3 reaksione përdor temperatura të ulëta dhe presion atmosferik, gjë që ul ndjeshëm koston e energjisë në krahasim në një qark që ushtron presion të lartë. Duke marrë parasysh faktin se një sasi e madhe nxehtësie lirohet si rezultat i procesit teknologjik, procesi, për shkak të kësaj, vazhdon në mënyrë autotermale.

7. Fazat dhe kimia e procesit

Procesi i marrjes së acidit sulfurik me metodën e katalizimit "të lagësht" përbëhet nga fazat kryesore të mëposhtme.

1. Marrja e dioksidit të squfurit (SO 2) duke djegur gazin që përmban sulfur hidrogjeni sipas reaksionit të mëposhtëm:

2H 2 S+ 3O 2 = 2SO 2 + 2 H 2 O

2. Ftohja e gazrave të gripit dhe përdorimi i nxehtësisë së reaksionit të djegies së sulfurit të hidrogjenit në kaldajën e nxehtësisë së mbeturinave për të prodhuar avull.

3. Oksidimi i anhidritit të squfurit në anhidrit sulfurik (SO 3) në një katalizator vanadiumi në një aparat kontakti (konvertues) R-104 sipas reaksionit të mëposhtëm:

2SO 2 + O 3 \u003d 2 SO 3

4. Marrja e acidit sulfurik (H 2 SO 4) me kondensim në një kondensator WSA U-109 sipas reaksionit:

SO 3 + H 2 O \u003d H 2 SO 4

5. Për të përftuar acid sulfurik të përmirësuar (përmbajtja e oksideve të azotit N 2 O 3 është më e vogël se 0,5 ppm), është parashikuar një skemë për furnizimin me hidratin hidrazine në rrjedhën e acidit sulfurik që hyn në seksionin e përqendrimit të acidit sulfurik.

Sulfati i hidrazinës, i marrë duke shtuar hidrazinë në acidin sulfurik, ndërvepron me acidin squfurik nitrosil, i cili përcakton përmbajtjen e N 2 O 3 në acidin e produktit:

4NOSO 3 H+ N 2 H 4 H 2 SO 4 3N2 + 5H 2 SO 4

Hidrazina e tepërt oksidohet për të formuar nitrogjen elementar:

N 2 H 4 H 2 SO 4 + O 2 N2 + 2H 2 O + H 2 SO 4

Përbërja kimike e acidit sulfurik shprehet me formulën H 2 SO 4 . Formula strukturore e acidit sulfurik është si më poshtë:

Pesha molekulare relative e acidit sulfurik është 98,08 kg/kmol.

Acidi sulfurik anhidrik përmban 100% H 2 SO 4 ose 81.63 % SO 3 dhe 18.37 % wt. H 2 O. Është një lëng vajor pa ngjyrë, pa erë, me temperaturë kristalizimi prej 10,37 ºС. Pika e vlimit të acidit sulfurik anhidrik në një presion prej 1,01 10 5 Pa (760 mm Hg) është 298,2 ºС. Dendësia në 20 ºС është 1830,5 kg/m3.

Acidi sulfurik është i përzier me ujë dhe dioksid squfuri në çdo proporcion.

Në prodhimin e acidit sulfurik, një katalizator vanadium përdoret për të oksiduar dioksidin e squfurit në dioksid squfuri. Është një substancë poroze e veshur me një përbërje komplekse aktive që përmban pentoksid vanadiumi V 2 O 5 .

Në këtë rast, përdoret një katalizator VK-WSA nga Haldor Topsoe.

Temperatura e ndezjes së katalizatorit është 400-430 ºС. Në temperatura mbi 620 ºС, aktiviteti i katalizatorit zvogëlohet me shpejtësi, sepse në këtë rast, kompleksi aktiv që përmban pentoksid vanadiumi (V 2 O 5) dekompozohet, dhe struktura mbështetëse gjithashtu shkatërrohet, gjë që çon në shkatërrimin e katalizatorit dhe formimin e pluhurit.

Jeta e shërbimit të katalizatorit është të paktën 4 vjet.

8. Analiza termodinamike

Llogaritja e efektit termik të reaksionit të oksidimit KËSHTU QË 2 në KËSHTU QË 3 :

2SO 2 + O 2 \u003d 2 SO 3

Q=-ΔН=196,6 kJ

Reagimi është ekzotermik - vazhdon me lëshimin e nxehtësisë.

ΔG=ΔH-TΔS=-196,6-298*17,66=-5459,28

KËSHTU QË 3 :

SO 3 + H 2 O \u003d H 2 SO 4

Q=-ΔH=174,26 kJ

Energjia e Gibbs-it është shumë më pak se zero. Kjo do të thotë se reaksioni është termodinamikisht i mundshëm.

Tabela 1

Përfundim: reaksioni i oksidimit të SO 2 vazhdon më plotësisht në temperatura të ulëta. Nga kjo rrjedh se është e përshtatshme të kryhet reaksioni i oksidimit të SO 2 në temperatura të ulëta. Një rritje e presionit, sipas parimit të Le Chatelier, ka një efekt pozitiv.

9. Kinetika e procesit të oksidimit të dioksidit të squfurit

Konstanta e shpejtësisë së reagimit: përcaktohet nga ekuacioni i Arrhenius-it.

K \u003d K 0 * e (-Ea / RT) \u003d 9,3 *10 5 *e (-79000 / 430 * 8,31) \u003d 0,13

Ea - energjia e aktivizimit (79000 J / mol)

R është konstanta e gazit (8.31)

E- temperatura

K 0 - shumëzues paraeksponencial (9,3 * 10 5 sek)

Llogaritja e shkallës së ekuilibrit të shndërrimit

Tabela 3

Vlerat e konvertimit të ekuilibrit në temperatura të ndryshme

Bazuar në të dhënat e marra në tabelat 3 dhe 4, mund të nxirret përfundimi i mëposhtëm: nga pikëpamja e shkallës së ekuilibrit të konvertimit, procesi i oksidimit të dioksidit të squfurit duhet të kryhet me një përmbajtje të ulët të SO 2 në gaz. përzierje dhe në temperatura të ulëta.

Llogaritja e kohës së kontaktit të përzierjes së gazit në aparatin e kontaktit

Tabela 5

Koha e kontaktit të gazit në shtresën e parë të katalizatorit

τ = ∑Δτ =3,188 sek

Koha totale e kontaktit në shtresën e parë të katalizatorit τ = 3,188 sek.

Tabela 5

Koha e kontaktit të gazit në shtratin e dytë të katalizatorit

τ = ∑Δτ = 6,38 sek

Llogaritja e rritjes së temperaturës

T k \u003d Tn + λΔx \u003d 787,26 K

T n, T k - temperaturat fillestare dhe përfundimtare, K

λ është koeficienti i rritjes së temperaturës së gazit kur shkalla e shndërrimit ndryshon me 1% në kushte adiabatike

Δx - rritja e shkallës së konvertimit

10. Kondensimi i acidit sulfurik

Kondensimi me një palë acid sulfurik. Në disa raste, gazi i përdorur për prodhimin e acidit sulfurik nuk përmban papastërti të dëmshme (arseniku, fluor). Atëherë është ekonomikisht e leverdishme që një gaz i tillë të mos lahet në pajisje speciale, por të transferohet menjëherë për kontakt. Zakonisht ai gjithashtu nuk i nënshtrohet tharjes, kështu që ky proces quhet katalizë e lagësht (për shembull, marrja e acidit sulfurik nga sulfuri i hidrogjenit). Gazi që hyn në fazën e prodhimit të acidit sulfurik përmban SO 3 dhe H 2 0, dhe formimi i acidit sulfurik nuk ndodh si rezultat i përthithjes së anhidridit sulfurik nga tretësirat e acidit, por për shkak të formimit të avullit H2SO4 dhe kondensimit të tyre në kullë me një grykë ose pajisje të tjera të projektuara për këtë proces.

Procesi i kondensimit është më intensiv (shkon me shpejtësi të lartë) sesa procesi i përthithjes. Përveç kësaj, kondensimi vazhdon në një temperaturë të lartë, gjë që lehtëson heqjen dhe përdorimin e nxehtësisë.

Me ftohje të ngadaltë të një gazi që përmban SO3 dhe H 2 O, është e mundur të kryhet procesi i kondensimit të avujve të acidit sulfurik pa formimin e mjegullës. Megjithatë, shpejtësia e procesit është e ulët dhe shpesh është më ekonomike të ftohet me një ritëm më të lartë, duke lejuar që të formohet një mjegull dhe pastaj ta ndajë këtë mjegull nga përzierja e gazit. Për ta bërë më të lehtë vendosjen e mjegullës në filtra, procesi kryhet në kushte në të cilat formohen pika të mëdha. Kjo korrespondon me një mbingopje të ulët që ndodh dhe një temperaturë më të lartë të acidit refluks sesa në një proces thithjeje konvencionale (thithja "e nxehtë").

Kondensimi i acidit ndodh brenda tubave qelqi në të cilat hyn gazi i procesit që përmban avull acid. Brenda tubave të qelqit ka spirale që shërbejnë si qendra për precipitimin e acidit sulfurik. Në fund të çdo tubi ka një filtër fishek (eliminues pikimi) i projektuar për të bllokuar mjegullën e acidit sulfurik. Sipërfaqja e jashtme e tubave (anulus) ftohet nga ajri atmosferik. Gazi i pastruar me një përqendrim të mbetur të acidit sulfurik më pak se 20 ppm dhe një temperaturë jo më të madhe se 120 gradë Celsius derdhet në oxhak.

Rreth 35% (peshë) e acidit sulfurik kondensohet në vëllim, ndërsa avujt shndërrohen në pika të lëngshme, kthehen në mjegull dhe largohen nga rrjedha e gazit.

Presioni i avullit në bojlerin e nxehtësisë së mbeturinave mbahet mjaftueshëm i lartë për të mbajtur temperaturën e sipërfaqeve të shkëmbimit të nxehtësisë. kaldaja ishte mbi pikën e vesës së acidit sulfurik (275 °C).

Gazi i pakondensuar nga kulla e kondensatorit përmes një kanali gazi të veshur përmes një vulë hidraulike hyn në precipitatorët elektrostatikë të lagësht. Këto të fundit janë krijuar për të kapur mjegullën e acidit sulfurik nga gazrat me një përqendrim 93-94% (masa). Vula hidraulike mund të shërbejë gjithashtu si një kurth mjegull. Gazi i pastruar lëshohet në atmosferë. Për ngrohjen fillestare të katalizatorit në aparatin e kontaktit, përdoret një ngrohës fillestar, në të cilin ajri nxehet duke djegur gazin e karburantit.

Përdorimi i një kulle kondensator në prodhimin e acidit sulfurik bën të mundur reduktimin e numrit të fazave: në vend të 4 fazave, procesi vazhdon në 3.

Faza 1 është djegia e sulfurit të hidrogjenit në kaldaja me nxehtësi të mbeturinave;

Faza 2 është oksidimi i dioksidit të squfurit në aparatin e kontaktit

Faza 3 është kondensimi i avujve të acidit sulfurik në kondensator.

Kjo pajisje shmang procesin e përthithjes, i cili, nga ana tjetër, zvogëlon numrin e pajisjeve

11. Analiza termodinamike e procesit të kondensimit

Llogaritja e efektit termik të reaksionit të kondensimit KËSHTU QË 3 :

SO 3 + H 2 O \u003d H 2 SO 4

Q=-ΔH=174,26 kJ

Reagimi është ekzotermik - vazhdon me lëshimin e nxehtësisë.

ΔG=ΔH-TΔS=-174.26-298*-288.07=-86019.12

Energjia e Gibbs-it është shumë më pak se zero. Kjo do të thotë se reaksioni është termodinamikisht i mundshëm.

H 2 O g \u003d H 2 O f

Tabela 3

Vlerat e sasive termodinamike

Në kushte standarde, reaksioni i kondensimit të ujit është termodinamikisht i mundshëm.

Reaksioni i kondensimit të acidit sulfurik është termodinamikisht i mundshëm.

Llogaritja e konstantës së ekuilibrit

D G =- R * T * lnKp

lgKp =- D G /2.3*8.31*T

Kp =10 - D G /19.113*T

Tabela 5

Vlerat e konstantave të ekuilibrit në varësi të temperaturës

| T, 0 C | T, K | DG | Kp |

| 100 | 373 | -84989,9 | 5,8*10 -4 |

| 200 | 473 | -61056,9 | 0,528 |

| 300 | 573 | -49090,4 | 45,43 |

| 400 | 673 | -37123,9 | 1,043*10 3 |

Tabela 5 tregon se me rritjen e temperaturës së reaksionit të kondensimit, konstanta e ekuilibrit Kp zvogëlohet.

Prandaj, është e këshillueshme që të kryhet procesi i kondensimit në temperatura të ngritura.

12. Përshkrimi i skemës teknologjike të procesit

Lënda e parë hyn në fabrikë në dy rrjedha:

Gaz sulfid hidrogjeni nga njësitë L-24-6, L-24-7, L-24-9, HFC nën presion nga 0,35 në 0,6 kg/cm 2;

Gaz i thartë nga njësia e rigjenerimit të aminave të njësisë RAiOKS (titri 520) me presion 0,6 kg/cm 2 .

Në hyrje të instalimit, rrjedhat kombinohen dhe dërgohen në ndarës për të ndarë fazën e lëngshme prej tij. Një mikser për injektimin e ujit të demineralizuar për thithjen e amoniakut dhe MEA është instaluar në tubacionin e gazit të sulfurit të hidrogjenit përpara ndarësit. Konsumi i ujit të demineralizuar kontrollohet nga rotometri FI-211.

Faza e lëngshme nga pozicioni i ndarësit të nivelit LISA-320 pompohet nga pompa R-207A, C në njësinë e desulfurizimit të HFC ose në njësinë e rigjenerimit të aminave dhe heqjes së efluentit acid.

Presioni i sulfurit të hidrogjenit në njësi rregullohet nga një rregullator presioni poz PIC-165, valvula e të cilit është instaluar në tubacionin e shkarkimit H 2 S në flakërim.

Konsumi i sulfurit të hidrogjenit për instalim regjistrohet nga pajisja pos.FIQ-210, temperatura - nga pajisja pos.TI-039.

Niveli në ndarës është i pajisur me alarme të nivelit të ulët dhe të lartë pos.LISA-320.

Nga ndarësi, sulfuri i hidrogjenit furnizohet për djegie në kaldaja të nxehtësisë së mbetur KU-A, V, S përmes rregullatorëve të rrjedhës pos FIC-404 (KU-A), FIC-405 (KU-V), FIC-406 (KU- S) me valvola - prerje USY-401 (KU-A), USY-402 (KU-B), USY-403 (KU-S).

Presioni i sulfurit të hidrogjenit ndaj kaldajave të nxehtësisë së mbetur rregullohet nga pajisjet poz. PISA-401 (KU-A), poz. PICA-402 (KU-V), poz. PICA-403 (KU-S) me alarm dhe bllokim në minimum presioni në linjën e sulfurit të hidrogjenit në hyrje të bojlerit të nxehtësisë së mbeturinave.

Djegia e sulfurit të hidrogjenit në furrën e kaldajave të nxehtësisë së mbetur KU-A, V, S në dioksid squfuri (SO 2) ndodh në rrjedhën e ajrit të furnizuar nga ventilatori K-131.

Ndezja, ngrohja dhe vënia në punë e kaldajave të nxehtësisë së mbeturinave kryhet duke përdorur gaz karburanti.

Konsumi total i gazit të karburantit për instalim regjistrohet nga pajisja pos.FIQ-632, presioni i gazit të karburantit - nga pajisja pos.PI-622, temperatura - pos.TI-603.

Gazi i karburantit nga rrjeti i fabrikës përmes valvulës elektrike MO-019 hyn në ndarësin e gazit të karburantit, ku gazi ndahet nga kondensata.

Niveli i kondensatës në ndarësin B-211 regjistrohet nga pajisja pos.LISA-999 me alarme të nivelit të ulët dhe të lartë pos.LISA-999 dhe bllokim me nivelin minimal.

Kondensata nga V-211 pompohet automatikisht nga pompa R-211A, B sipas nivelit maksimal po LISA-999 (pompa ndalon në nivelin minimal) në linjën e kondensatës së gazit nga objekti i ndezjes në AT-6 .

Pas ndarësit, gazi i karburantit nxehet në një ngrohës me avull dhe futet në kaldaja të nxehtësisë së mbeturinave KU-A, V, C.

Presioni në linjën e gazit të karburantit rregullohet nga pajisja PICA-176, valvula e së cilës është instaluar në linjën e gazit të karburantit më pas.

Rrjedha e gazit të karburantit në çdo kazan të nxehtësisë së mbeturinave rregullohet nga pajisjet pos.

Valvulat ndërprerëse USY-416 (KU-A), USY-417 (KU-V), USY-418 (KU-S), të cilat janë pjesë e sistemit të bllokimit të bojlerit të nxehtësisë së mbeturinave, janë instaluar në hyrjen e gazit të karburantit në çdo kazan të nxehtësisë së mbeturinave.

Bllokimi sigurohet për presionin minimal të gazit të karburantit në furnizimin me gaz në injektorët e bojlerit të nxehtësisë së mbeturinave - pos. PSA-416 (KU-A), PSA-417 (KU-B), PSA-418 (KU-S ).

Skema parashikon furnizimin me azot në linjën e gazit të karburantit për të pastruar sistemin përpara ndezjes së bojlerit dhe në përgatitje për riparim.

Kaldaja e nxehtësisë së mbeturinave KU-A, B, C përbëhet nga një furre cikloni ku digjet H 2 S, një dhomë ftohëse, një sistem gjenerimi avulli duke shfrytëzuar nxehtësinë e djegies së gazrave, i cili përfshin: një kazan të dyfishtë (sipër dhe më i ulët) bojler, një pako konvektive dhe mbinxehës.

Furra me ciklon përbëhet nga një lëkurë e dyfishtë metalike e formuar nga dy cilindra koncentrikë prej fletë çeliku. Ajri i nxehtë qarkullon në zgavrën midis lëkurave, i cili vjen nga hapësira midis lëkurave të bojlerit.

Një përzierje e nxehtë e sulfurit të hidrogjenit dhe ajrit furnizohet në mënyrë tangjenciale përmes një pajisjeje grykë në fundin e përparmë të ciklonit. Pajisja e hundës është një kanal ajri që kalon nëpër rreshtimin e bojlerit në një kënd prej 40 º në boshtin horizontal.

Sulfidi i hidrogjenit hyn në kanalin e ajrit përmes vrimave në murin e sipërm të kanalit me një presion më të madh se presioni i ajrit dhe përzihet me të.

Ndezja e përzierjes ndodh në prerjen e kanalit, djegia ndodh brenda ciklonit gjatë lëvizjes rrotulluese të rrjedhës së gazit.

Për të eliminuar djegien jo të plotë të sulfurit të hidrogjenit, një sasi e vogël ajri dytësor furnizohet në zonën e majë të furrës së ciklonit.

Ndezja e sulfurit të hidrogjenit kryhet me ndihmën e gazit të karburantit që hyn në furre përmes pajisjes së ndezjes.

Dhoma e ftohjes e formuar nga ekranet anësore të majtë dhe të djathtë dhe muri i pasmë. Ka tre valvola sigurie shpërthyese të tipit diafragmë.

Superngrohës lloji serpentine ndodhet prapa traut konvektiv.

Tamburi i sipërm me një pajisje brenda kazanit është krijuar për të ndarë përzierjen e ujit me avull në avull të ngopur dhe ujin e bojlerit, për të ushqyer kazanin e poshtëm me ujë dhe për të hequr avullin e ngopur.

Tamburi i poshtëm është krijuar për të furnizuar me ujë të gjithë tubat ngritës të bojlerit.

Shtresa e bojlerit është e dyfishtë. Ajri i djegies kalon midis lëkurës së brendshme dhe të jashtme. Presioni i ajrit midis fletëve të veshjes në të gjitha mënyrat e bojlerit është më i lartë se presioni i gazit në kazan, gjë që siguron densitetin e gazit të bojlerit.

Veshja e murit të përparmë, tavani i bllokut të bojlerit dhe veshja e furrës së ciklonit janë prej betoni zjarrdurues.

Rrjedha e ajrit në furrën e kaldajës së nxehtësisë së mbeturinave KU-A, B, C rregullohet nga pajisjet poz.FIC-422, përkatësisht, valvulat e të cilave janë instaluar në furnizimin me ajër të bojlerit të nxehtësisë së mbeturinave. Kontrolli i rrjedhës së ajrit përfshihet në skemën e kontrollit të kaskadës për djegien e sulfurit të hidrogjenit dhe ruan raportin ajër-sulfid hidrogjen në intervalin (10-12):1.

Presioni i ajrit në hyrjen e kaldajës së nxehtësisë së mbeturinave KU-A, V, C regjistrohet nga pajisja përkatësisht PISA-420, PISA-421, PISA-422. Sigurohet një alarm dhe bllokim për presionin minimal në hyrje në çdo kazan të nxehtësisë së mbeturinave.

Ekziston një "kontroll i pranisë së flakës" bllokues pos.BSA-401 (KU-A), pos.BSA-402 (KU-B), pos.BSA-403 (KU-S), kur aktivizohet, kaldaja e nxehtësisë së mbeturinave ndalon .

Ndezja e bojlerit të nxehtësisë së mbeturinave KU-A,V,S në gazin e karburantit dhe ngrohja para kalimit në djegien e sulfurit të hidrogjenit kryhet me largimin e gazrave të gripit në atmosferë përmes një qiri në daljen e gazit të procesit nga bojler në portën MO-22 (KU-A), MO-23 (KU-V), MO-24 (KU-S).

Temperatura e gazit të procesit në daljen e KU-A, B, C kontrollohet nga pozicioni i pajisjes TICSA-407,408,409 duke ndryshuar shpejtësinë e rrjedhës së ajrit për djegien e sulfurit të hidrogjenit, duke ruajtur raportin e specifikuar ajër/gaz. Nëse raporti ajër/gaz nuk ruhet dhe temperatura shkon përtej intervalit të caktuar të temperaturës, atëherë ka një ulje (me një rritje të temperaturës) dhe një rritje (me një ulje të temperaturës) të rrjedhës së sulfurit të hidrogjenit në mbetje. bojler ngrohjeje.

Hyrja e ujit të ushqimit që vjen nga pompat R-201A, B, C kryhet në kazanin e sipërm të bojlerit duke përdorur një tub shpërndarjeje në një fletë të shpuar të zhytur.

Niveli i ujit të ushqyer në kazanin e sipërm të bojlerit të nxehtësisë së mbeturinave rregullohet nga pajisjet pos kaldaja e nxehtësisë së mbeturinave.

Konsumi i ujit të ushqimit në kaldaja me nxehtësi të mbeturinave KU-A, B, C regjistrohet nga pajisjet poz.FI-214,215,216 të instaluara në linjën e furnizimit me ujë të furnizimit për kaldaja me ngrohje të mbeturinave, përkatësisht.

Presioni i ujit të ushqyer në hyrje të kaldajave të nxehtësisë së mbetur regjistrohet nga pajisjet pos.PI-115,116,117; temperatura - me pajisje pos.TI-016,019,026 të instaluara në hyrjen e ujit të furnizimit në bojler.

Presioni në kazanin e kaldajës së nxehtësisë së mbeturinave regjistrohet nga aparati poz PIA-155 (KU-A), PIA-157 (KU-V), PIA-159 (KU-C) me alarme me presion të ulët dhe të lartë.

Niveli i ujit në kazanin e sipërm të bojlerit është i pajisur me alarme të ulëta dhe të larta; bllokimi në nivelin minimal dhe maksimal të ujit poz.LSA-306, LSA-307 (KU-A); LSA-310, LSA-311 (KU-V); LSA-314, LSA-315 (KU-S).

Uji nga kazani i sipërm i bojlerit zbret në atë të poshtëm përmes pesë tubave të pa ngrohur (katër nga ndarja e pastër dhe një nga ndarja e kripës), në daljen e të cilave janë instaluar grila për të parandaluar bllokimin e avullit në tubacionet e poshtme. Pastaj uji i bojlerit nga kazani i poshtëm hyn në tubat e avullimit të ekranit rrezatues dhe në rrezen e konvekcionit. Përzierja e ujit me avull nga tubat e avulluesit hyn në mbytet e kazanit të sipërm, të cilat sigurojnë ndarjen e avullit nga pikat e ujit. Avulli i ngopur nga pjesa e sipërme e kazanit, duke kaluar nëpër pajisjen e ndarjes, hyn në mbinxehës, ku nxehet në një temperaturë prej 354 ºС. Avulli nga mbinxehësi hyn në pajisjen reduktuese ROU-40/15 për të ulur presionin nga 34,0-38,5 kgf/cm 2 në 15 kgf/cm 2 .

Presioni në sistemin e avullit të kaldajave të nxehtësisë së mbeturinave KU-A, V, C rregullohet nga pajisja pozicion PIKA-160, valvula rregullatore e së cilës është instaluar në linjën e daljes së avullit në ROU-40/15.

Uji i fryrjes së vazhdueshme nga ndarjet e kripës të kazanit të sipërm të bojlerit hyn në rezervuarët e fryrjes.

Uji periodik i fryrjes gjatë kullimit të bojlerit gjithashtu hyn në zgjeruesin barbater të fryrjeve periodike.

Nga rezervuarët, uji, pasi është ftohur në shkëmbyesin e nxehtësisë, ku ngroh ujin e furnizimit të deaeratorit B-201, hyn në rezervuar. Uji pompohet nga rezervuari në instalimin ELOU.

Marrja e mostrave të ujit të bojlerit nga linja e shkarkimit të vazhdueshëm kryhet përmes ftohësit të kampionimit.

Gazi i procesit nga kaldaja e nxehtësisë së mbeturinave KU-A, V, S me një temperaturë prej 530-650 ºС me një fraksion vëllimor të SO 2 në intervalin 7.5-8.5% hyn në mikserin X-103, ku përzihet me ajrin dhe avull i mbinxehur.

Për të holluar gazin e procesit, përdoret ajri që del pasi kondensuesi është ftohur dhe i detyruar nga ventilatori. Hollimi i gazit të procesit me ajër kryhet në një fraksion vëllimor prej SO 2 3.5-4.5%, i cili është i nevojshëm për të zvogëluar pikën e vesës së acidit që përmbahet në të dhe për të rritur shkallën e oksidimit të SO 2 në SO 3.

Avulli furnizohet në gazin e procesit nga një sistem avulli me presion të mesëm, i parangrohur në një ngrohës elektrik E-163 në një temperaturë prej 250-300 ºС dhe shërben për të ruajtur lagështinë e gazit të procesit për të siguruar kondensim të mjaftueshëm të acidit sulfurik. në kondensatorin WSA E-109.

Konsumi total i gazit të procesit para përzierjes me ajrin dhe avullin regjistrohet nga pajisja pos.FI-702, temperatura - nga pajisja pos.TIА-1103, fraksioni vëllimor i SO 2 - nga analizuesi automatik i gazit AIA-501 .

Konsumi i avullit për përzierjen rregullohet nga pajisja FIC-701, valvula rregullatore e së cilës është instaluar në linjën e avullit në ngrohësin elektrik.

Temperatura e avullit pas ngrohësit elektrik regjistrohet nga pajisja poz.TICA-1101 dhe rregullohet nga sistemi i kontrollit të elementeve të ngrohjes elektrike.

Konsumi i ajrit për përzierjen rregullohet nga pajisja FIC-703, valvula e së cilës kontrollon tehet e portës së marrjes së ventilatorit.

Pajisjet e rrjedhës së ajrit dhe avullit janë të lidhura në një qark kaskadë për kontrollin e temperaturës pos.TICA-1105 të gazit të procesit në hyrje në aparatin e kontaktit (konverter) për të ruajtur temperaturën brenda 385-430 ºС.

Gazi i procesit nga përzierësi në një temperaturë prej 400-430 ºС dërgohet në aparatin e kontaktit (konverter), ku shndërrimi katalitik i dioksidit të squfurit (anhidridi squfurik) në anhidrit squfurik bëhet në dy shtresa të katalizatorit vanadium VK-WSA. me ftohje ndërshtresore të gazit kontaktues.

pajisje kontaktiështë një aparat cilindrik prej çeliku inox, me dy shtresa katalizatori përkatësisht 820 mm dhe 1640 mm të larta.

Në shtresën e parë të katalizatorit, afërsisht 90-93% e SO 2 shndërrohet në SO 3, ndërsa temperatura në daljen e shtresës së parë rritet në 500-550 ºС. Për të hequr nxehtësinë e reaksionit, gazi nga shtresa e parë ftohet në ftohësin e riboiler-gazit E-105 në një temperaturë prej 380–410 ºС, ku prodhohet avulli prej 62 kgf/cm2, pastaj futet në mikser dhe prej andej në shtresën e dytë katalizator c. Në shtresën e dytë, bëhet transformimi përfundimtar i SO 2 në SO 3, ndërsa temperatura e daljes rritet në 410–430 ºС.

Temperatura e gazit në daljen e ftohësit të gazit kontrollohet nga pajisja TICA-1107, valvula rregullatore e së cilës kontrollon portat në anashkalimin e gazit të paketës së tubit të ftohësit të gazit.

Bllokimi sigurohet për temperaturën maksimale të gazit në hyrje në aparatin e kontaktit - pos.TISA-1104; alarmi i temperaturës së lartë të gazit në dalje të shtresës së parë - pos.TIА-1106; Alarmi i temperaturës së ulët dhe të lartë në daljen e ftohësit me gaz - artikulli TICA-1107, alarmi i temperaturës së ulët dhe të lartë në hyrje në E-108 - artikulli TIA-1109.

Gazi pas aparatit të kontaktit, pasi është ftohur paraprakisht në ftohësin ribojler-gaz, dërgohet në kondensatorin WSA për të kondensuar acidin sulfurik nga gazi.

Temperatura e prurjes totale në hyrje në kondensator regjistrohet nga pajisja pos.TIA-1111 me alarme të temperaturës së ulët dhe të lartë. Sigurohet bllokimi në temperaturën maksimale pos.TISA-1110 të gazit në hyrje të kondensatorit.

Për të reduktuar emetimet e SO 3 në atmosferë së bashku me gazin e shkarkimit, një njësi e kontrollit të avullit acid është siguruar në daljen e kondensatorit WSA. Reduktimi i emetimeve të SO 3 arrihet duke futur avull vaji silikoni në rrymën e gazit në hyrjen e bojlerit, i cili shërben si qendra kondensimi për acidin sulfurik në gaz dhe në këtë mënyrë rrit kondensimin e acidit në kondensatorin WSA.

Furnizimi me ujë të bojlerit për ribojlerët-ftohësit e gazit sigurohet nga qarkullimi natyror i ujit nga kolektori i kazanit-avullit.

Duke shfrytëzuar nxehtësinë e rrjedhës së gazit në ribojlerë, krijohet avulli me një presion prej 62 kgf/cm 2 , i cili shkarkohet nga kolektori me avull në ROU-40/15 nëpërmjet rregullatorit të presionit pos.PICSA-902.

Uji i furnizimit furnizohet nga pompa R-161A, B nga deaeratori.

Niveli i ujit rregullohet nga pajisja pos.LICA-801, valvula rregullatore e së cilës është instaluar në linjën e furnizimit të ujit nga pompa R-161A, B, me alarme të nivelit të lartë dhe të ulët. Ka një bravë në nivelin minimal poz.LSA-802 në kolektorin me avull B-162.

Për të rritur besueshmërinë e kolektorit të avullit, u instalua një matës shtesë i nivelit pos.LIА-803.

Për mbështetjen përbërje kimike i ujit të bojlerit (ulja e kripësisë) sistemi siguron pastrim automatik nga pikat e poshtme përmes valvulave:

· HIC-753 tip "НЗ" - В-162;

· HV-791 - E-105;

· HV-792, HV-793, HV-794, HV-795 - E-108.

Uji i fryrjes nga V-162, E-105, E-108 hyn në rezervuarin e fryrjes B-206A, nga ku, së bashku me ujin e fryrjes së kaldajave të nxehtësisë së mbetur KU-A, V, C, shkarkohet përmes E-202. shkëmbyesi i nxehtësisë në rezervuarin B-203 dhe pompa Р-203А,В pompohet në njësinë CDU.

Gazi në E-109 furnizohet nga dy rryma.

Temperatura e sipërfaqes së tubacioneve të hyrjes së gazit regjistrohet nga pajisjet pos.TIА-1112, TIA-1113 të instaluara në hyrje të çdo prurje në E-109, ulja në leximet e të cilave përcakton nivelin e acidit sulfurik në E- 109 dhe bllokimi i mundshëm i tubave të aparatit.

Kondensuesi WSA E-109 është një aparat vertikal i përbërë nga 5 module, secila prej të cilave përmban 720 tuba qelqi, 6.8 m të gjatë dhe 40 mm në diametër. Brenda tubave të qelqit ka spirale metalike që shërbejnë si qendra për precipitimin e acidit sulfurik. Në fund të çdo tubi ka një filtër fishek (eliminues pikimi) i projektuar për të bllokuar mjegullën e acidit sulfurik. Kolektori i acidit ndodhet në fund të kondensatorit WSA. Trupi E-109 është i veshur me tulla dhe pllaka rezistente ndaj acidit.

Në kondensatorin E-109, gazi ngrihet lart brenda tubave të qelqit, në sipërfaqet e brendshme të të cilave kondensohet acidi sulfurik për shkak të ftohjes nga ajri që vjen nga ventilatori K-130A, B midis tubave.

Gazi i pastruar me një pjesë të mbetur të masës SO 3 më pak se 20 ppm dhe një temperaturë prej jo më shumë se 120 ºС shkarkohet në oxhak.

Pjesa masive e SO 3 në gazin e pastruar matet nga instrumenti AIA-652 me alarm përmbajtje të lartë SO3.

Temperatura e gazit të pastruar rregullohet nga pajisja POZE TICA-1115, rregullatori i valvulave të së cilës është instaluar në linjën e ajrit ftohës në ngrohësin HOB E-133 (ajri që ajroset përveç E-109).

Bllokimi sigurohet për temperaturën maksimale të gazit në daljen e E-109 pos.TISA-1116.

Diferenca midis hyrjes dhe daljes së gazit të kondensatorit E-109 matet me instrumentin pos.PDI-903.

Ajri për të ftohur kondensatorin WSA E-109 nga atmosfera Filter ajri A-133A, B merret nga ventilatori K-130A, B dhe futet në hapësirën unazore E-109 kundër rrjedhës së gazit të pastruar.

Pas kondensatorit E-109, ajri ftohës ndahet në rrjedha:

· një rrjedhë shkon në hyrjen e ventilatorit K-131, i cili furnizon ajrin për hollimin e gazit të procesit pas KU-A, B, C;

· Rrjedha e dytë - ventilatori K-132 futet në furrën e kaldajave të nxehtësisë së mbeturinave KU-A, V, C për djegien e sulfurit të hidrogjenit;

· një pjesë e rrjedhës shkarkohet në marrjen e ventilatorit K-130A, B për të ruajtur temperaturën e ajrit në shkarkimin e ventilatorit brenda 20–35 ºС;

· Ajri i tepërt shkarkohet në kandela përmes ngrohësit HOV E-133, i cili përdor nxehtësinë e ajrit ftohës.

Temperatura e ajrit në hyrjen E-109 kontrollohet nga pajisja pos.TIC-1117, një amortizues i aktivizuar në mënyrë pneumatike është instaluar në linjën e furnizimit me ajër të nxehtë në hyrjen e ventilatorit K-130A, B.

Temperatura e ajrit pas filtrit A-133A, B matet me pajisjen pos.TIA-1123.

Sigurohet një alarm për presion të ulët të ajrit në hyrjen e ventilatorëve K-130A, B - pos. PIA-911,912, përkatësisht.

Për të parandaluar rrjedhjen e gazit të procesit në ajrin ftohës, një ndryshim presioni midis sistemit të ajrit ftohës dhe gazit të procesit mbahet brenda 10-41 mm w.c. pajisja pos.PDICSA-904, e cila kontrollon portat e marrjes së ventilatorëve K-130A, B. Sigurohet alarmi i presionit të ulët dhe mbyllja e presionit të ulët diferencial midis sistemit të gazit të procesit të ajrit të ftohjes dhe kondensatorit E-109.

Acidi sulfurik i kondensuar nga kondensuesi WSA E-109 rrjedh poshtë aparatit dhe drejtohet në rezervuarin e acidit B-120.

Për të ulur temperaturën e acidit që vjen nga E-109 nga 270 në 65 ºС, një rrjedhë e ftohtë e acidit qarkullues nga pompa Р-121А,В shtohet në rrjedhën e nxehtë të acidit.

Acidi nga rezervuari V-120 pompohet nga pompa R-121A, B përmes ftohësit të acidit me pllaka E-122, ku ftohet nga uji qarkullues. dhe u dërgua në:

pjesa kryesore - si një riqarkullim për përzierjen me acid të nxehtë nga E-109,

· sasia e bilancit të pompave të acidit sulfurik R-123A, B pompohet nga impianti.

Temperatura e acidit sulfurik në marrjen e pompave R-121A, B regjistrohet nga pajisja pos.TIA-1119 me një alarm të temperaturës së lartë. Sigurohet bllokimi në temperaturën maksimale pos.TISA-1120 të acidit sulfurik që vjen në pritjen e pompave R-121A, B.

Niveli i acidit në rezervuarin B-120 rregullohet nga pajisjet pos.LICA-804, LISA-805 , valvula është instaluar në linjën e pompimit të acidit nga pompat R-123A, B nga njësia në seksionin e përqendrimit të acidit sulfurik tit.75-11 dhe në njësinë e trajtimit kimik të ujit tit.517 PGPN. Ka dy tubacione për pompimin e acidit sulfurik në Parkun 75-11, njëri prej të cilëve është në rezervë.

Ofrohet alarm i nivelit të ulët dhe të lartë - pos.LICA-804 dhe bllokimi sipas niveleve minimale dhe maksimale - pos.LISA-805 i rezervuarit V-120.

Sigurohet një alarm me presion të ulët dhe një bllokim minimal i presionit - pos.PICSА-906 në linjën e riqarkullimit të acidit sulfurik.

Pjesa masive e acidit qarkullues në intervalin 93-98% kontrollohet nga analizuesi pos.AICA-653 dhe mbahet ushqyerja automatike ujë nga rezervuari B-150 në linjën e qarkullimit të acidit duke përdorur valvulën mbyllëse USV 1207.

Niveli i ujit në rezervuarin B-150 mbahet nga pajisja LIA-803, valvula rregullatore e së cilës është instaluar në linjën e ujit në rezervuarin B-150. Ofrohet alarmi i nivelit të ulët dhe të lartë pos.LIА-803 në rezervuarin B-150.

Konsumi i acidit sulfurik nga uzina regjistrohet nga pajisja pos.FIQ-635.

Presioni në linjën e pompimit të acidit sulfurik regjistrohet nga instrumenti PISA-907. Në rast të rënies së presionit në linjë më pak se 0,2 kgf / cm 2, pompa e gatishmërisë R-123A, B ndizet sipas pozicionit të pajisjes PICSА-906 .Në PbiS shkruhet se blloku BCA po ndalon.

Për të reduktuar përmbajtjen e oksideve të azotit (N 2 O 3) në acidin sulfurik komercial (më pak se 0,5 ppm), një zgjidhje ujore 64% e hidratit hidrazin furnizohet nga një pompë dozimi R-124 nga një rezervuar V-160 në tubacion. për furnizimin e acidit sulfurik të përqendrimit të vendit tit.75-11. Një zgjidhje e gatshme ujore 64% e hidratit hidrazin furnizohet në fabrikë në një enë me një vëllim prej 200 litrash, nga e cila pompohet në rezervuarin V-160 nga një pompë pneumatike.

Për të mbledhur derdhjet aksidentale të acidit, impianti pajiset me një rezervuar prej betoni të përforcuar V-209, në të cilin acidi sulfurik neutralizohet me një zgjidhje 15% NaOH në një vlerë pH në intervalin 7,0-8,0 sipas analizuesit AA-505 .

Zgjidhja alkaline gjatë neutralizimit në V-209 furnizohet nga graviteti nga rezervuari alkali V-208, në të cilin alkali pompohet periodikisht nga pajisjet e reagentit.

Përpara se alkali të furnizohet me E-209, pompa R-209 ndizet për qarkullim përmes rezervuarit dhe acidi sulfurik neutralizohet duke furnizuar ngadalë alkalin në rezervuarin B-209.

Sigurohet neutralizimi i acidit sulfurik në B-209 me hirin e sodës. Sipas leximeve të analizatorit dhe kur kontrollohet me një provë lakmus pH = 7, zgjidhja e neutralizuar pompohet nga pompa R-209 në PLC në marrëveshje me UVKiOSV.

13. Llogaritja e bilancit material

2H 2 S + 3O 2 \u003d 2SO 2 + 2 H 2 O

Kapaciteti i gazit 1749,8 m 3 / h shkalla e shndërrimit të H 2 S = 99,9

| Duke ardhur | Konsumi | |||||||||||

| Zoti | kg | % masë | m3 | % rreth | kmol | Zoti | kg | % masë | m3 | % rreth | kmol | |

| 58,00 | 45,31 | 0,23 | 17,50 | 0,12 | 0,78 | SO2 | 64,00 | 4944,48 | 25,64 | 1730,57 | 12,53 | 77,26 |

| 34,00 | 2629,39 | 13,63 | 1732,30 | 11,82 | 77,33 | H2O | 18,00 | 1460,94 | 7,57 | 1818,06 | 13,16 | 81,16 |

| 32,00 | 3870,85 | 20,07 | 2709,59 | 18,49 | 120,96 | N2 | 28,00 | 12741,53 | 66,06 | 10193,23 | 73,79 | 455,05 |

| 28,00 | 12741,53 | 66,06 | 10193,23 | 69,57 | 455,05 | H2S | 34,00 | 2,63 | 0,01 | 1,73 | 0,01 | 0,08 |

| - | 19287,07 | 100,00 | 14652,62 | 100,00 | 654,13 | CO2 | 44,00 | 137,48 | 0,71 | 69,99 | 0,51 | 3,12 |

| ∑ | - | 19287,07 | 100,00 | 13813,58 | 100,00 | 616,68 | ||||||

SO 2 + 0,5O 2<=>SO 3

Shkalla e konvertimit SO 2 = 98,5

| Duke ardhur | Konsumi | |||||||||||

| Zoti | kg | % masë | m3 | % rreth | kmol | Zoti | kg | % masë | m3 | % rreth | kmol | |

| 64,00 | 4944,48 | 46,03 | 1730,57 | 27,70 | 77,26 | SO3 | 80,00 | 6087,90 | 56,67 | 1704,61 | 31,60 | 76,10 |

| 32,00 | 1217,58 | 11,33 | 852,31 | 13,64 | 38,05 | SO2 | 64,00 | 74,17 | 0,69 | 25,96 | 0,48 | 1,16 |

| 28,00 | 4580,42 | 42,64 | 3664,33 | 58,66 | 163,59 | N2 | 28,00 | 4580,42 | 42,64 | 3664,33 | 67,92 | 163,59 |

| - | 10742,48 | 100,00 | 6247,21 | 100,00 | 278,89 | ∑ | - | 10742,48 | 100,00 | 5394,90 | 100,00 | 240,84 |

SO 3 + H 2 O \u003d H 2 SO 4

Konvertimi SO 3 = 99,5%

| Duke ardhur | Konsumi | ||||||||||||

| Zoti | kg | % masë | m3 | % rreth | kmol | Zoti | kg | % masë | m3 | % rreth | kmol | ||

| SO3 | 80,00 | 6087,90 | 80,90 | 1704,61 | 49,75 | 76,10 | H2SO4 | 98,00 | 7420,39 | 98,61 | 1696,09 | 98,06 | 75,72 |

| H2O | 18,00 | 1362,93 | 18,11 | 1696,09 | 49,50 | 75,72 | SO3 | 90,00 | 30,44 | 0,40 | 7,58 | 0,44 | 0,34 |

| SO2 | 64,00 | 74,17 | 0,99 | 25,96 | 0,76 | 1,16 | SO2 | 64,00 | 74,17 | 0,99 | 25,96 | 1,50 | 1,16 |

| ∑ | 7524,99 | 100,00 | 3426,66 | 100,00 | 152,98 | ∑ | 7524,99 | 100,00 | 1729,62 | 100,00 | 77,22 | ||

14. Llogaritja e bilancit të nxehtësisë

| Entalpia standarde e formimit ΔH (298 K, kJ/mol) | Kapaciteti standard i nxehtësisë molare Cp (298 K, J/mol K) | Nxehtësia specifike C (kJ/kg K) | |

| SO2 | -296,90 | 39,90 | 0,62 |

| O2 | 0,00 | 29,35 | 0,92 |

| N2 | 0,00 | 29,10 | 1,04 |

| SO3 | -439,00 | 180,00 | 2,25 |

| H2O | -241,82 | 33,58 | 1,87 |

| H2SO4 | -814,20 | 138,90 | 1,42 |

| C4H10 | -124,70 | 97,78 | 1,69 |

| CO2 | -393,51 | 37,11 |

Bilanci i nxehtësisë i reaksionit të oksidimit të dioksidit të squfurit

KËSHTU QË 2 +1/2 O 2 = KËSHTU QË 3

Bilanci i nxehtësisë i reaksionit të kondensimit të acidit sulfurik

KËSHTU QË 3 + H 2 O = H 2 KËSHTU QË 4

Nga llogaritjet e bilancit të nxehtësisë së reaksioneve të oksidimit të dyoksidit të squfurit dhe kondensimit të acidit sulfurik, shihet se gjatë këtyre reaksioneve lirohet një sasi e konsiderueshme nxehtësie, e cila duhet larguar, gjë që bëhet në një proces real teknologjik për të. rritet shkalla e shndërrimit të këtyre reaksioneve, dhe nxehtësia përdoret për qëllime të ndryshme si proces dhe ndërmarrje.

15. Llogaritja e pajisjes së kontaktit

Llogaritja e kohës së kontaktit (e dhënë në kinetikën e oksidimit të dioksidit të squfurit)

τ 1 \u003d ∑Δτ \u003d 3,188 sek

τ 2 \u003d ∑Δτ \u003d 6,38 sek

Koha totale e kontaktit të gazit në aparatin e kontaktit është

τ = 3,188 + 6,38 = 9,568

![]() m 2

m 2

Llogaritja e diametrit të pajisjes së kontaktit

![]()

Diametri i pajisjes së kontaktit është 8 m

16. Masat e sigurisë gjatë funksionimit të objektit të prodhimit

Kërkesat e sigurisë gjatë nisjes dhe ndalimit të sistemeve teknologjike dhe llojeve të caktuara të pajisjeve, vënia e tyre në rezervë, qëndrimi në rezervë dhe gjatë vënies në punë nga rezerva

Kërkesa kryesore e sigurisë kur filloni dhe ndaloni pajisje teknologjikeështë respektimi i rreptë i procedurës për fillimin dhe ndalimin e instalimit, të përcaktuar në pikën 6 të kësaj rregulloreje.