คำถาม:[บรรยาย - 2 ชั่วโมง]

ความสำคัญและขอบเขตของวิธีการทางสถิติในการควบคุมคุณภาพ

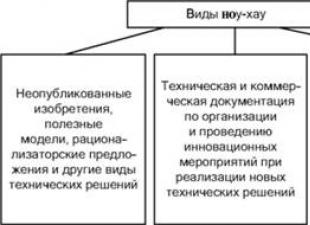

ต่อไปนี้ ขอบเขตของการประยุกต์ใช้วิธีการทางสถิติในการผลิต:

ด้วยการควบคุมอย่างต่อเนื่องในด้านหนึ่งและในการยกเว้นการเปลี่ยนแปลงแบบสุ่มในคุณภาพของผลิตภัณฑ์ในอีกด้านหนึ่ง

เมื่อปรับจังหวะ กระบวนการทางเทคโนโลยีเพื่อให้อยู่ภายในขอบเขตที่กำหนด (ด้านซ้ายของแผนภาพ)

เมื่อรับสินค้าที่ผลิตขึ้น (ด้านขวาของไดอะแกรม)

รูปที่ 5 - ขอบเขตของวิธีทางสถิติของ PCD

เพื่อควบคุมกระบวนการทางเทคโนโลยี ปัญหาของการวิเคราะห์ทางสถิติของความถูกต้องและความเสถียรของกระบวนการทางเทคโนโลยีและกฎระเบียบทางสถิติจะได้รับการแก้ไข ในกรณีนี้ ความคลาดเคลื่อนสำหรับพารามิเตอร์ควบคุมที่ระบุในเอกสารทางเทคโนโลยีถือเป็นมาตรฐาน และภารกิจคือการรักษาพารามิเตอร์เหล่านี้ไว้ภายในขอบเขตที่กำหนดไว้อย่างเคร่งครัด นอกจากนี้ยังสามารถกำหนดภารกิจการค้นหาโหมดใหม่ของการดำเนินการเพื่อปรับปรุงคุณภาพของการผลิตขั้นสุดท้ายได้

ก่อนนำวิธีการทางสถิติมาใช้ในกระบวนการผลิต จำเป็นต้องเข้าใจวัตถุประสงค์ของการนำวิธีการเหล่านี้ไปใช้และประโยชน์ของการผลิตให้ชัดเจนก่อนนำไปประยุกต์ใช้ หายากมากที่ข้อมูลจะถูกใช้เพื่อตัดสินคุณภาพตามที่ได้รับ

เครื่องมือควบคุมคุณภาพ»

วิธีการทางสถิติถือเป็นเงื่อนไขสำคัญสำหรับการจัดการคุณภาพที่คุ้มค่า ใช้วิธีการทางสถิติในทุกขั้นตอน วงจรชีวิตสินค้า. ที่นิยมใช้กันมากที่สุดมีดังนี้ วิธีการ:

o ฮิสโตแกรม;

o อนุกรมเวลา

o แผนภูมิ Pareto;

o แผนภาพเหตุและผล

o รายการตรวจสอบ;

o แผนภูมิควบคุม

o scatterplots

วิธีการเหล่านี้เรียกว่า "7 เครื่องมือในการควบคุมคุณภาพ"

ฮิสโตแกรมใช้เมื่อจำเป็นต้องนำเสนอการกระจายข้อมูลเกี่ยวกับพารามิเตอร์ของผลิตภัณฑ์โดยใช้กราฟแท่ง อะนาล็อกของฮิสโตแกรมในทฤษฎีความน่าจะเป็นและสถิติทางคณิตศาสตร์คือฟังก์ชันความหนาแน่นของความน่าจะเป็น ซึ่งแสดงความถี่ของการเกิดเหตุการณ์ ด้วยความช่วยเหลือของฮิสโตแกรม เราสามารถรับข้อมูลเกี่ยวกับการจัดหมวดหมู่ของพารามิเตอร์ที่วัดได้ของผลิตภัณฑ์ ประเมินระดับความสมมาตรของการกระจายข้อมูลที่สัมพันธ์กับค่าเฉลี่ย และเลือกการแจกแจงเชิงทฤษฎีโดยประมาณ มุมมองที่เป็นไปได้ฮิสโตแกรมแสดงในรูปที่ 6.

รูปที่ 6 - ฮิสโตแกรม

อนุกรมเวลาใช้ในการประเมินการเปลี่ยนแปลงในช่วงของเหตุการณ์ที่สังเกตได้ในช่วงระยะเวลาหนึ่ง แถวดังกล่าวมีความชัดเจนสูง และสร้างและใช้งานง่ายมาก จุดจะถูกพล็อตบนกราฟตามลำดับที่ได้รับ เส้นโค้งที่สร้างขึ้นในรูปแบบของกราฟเชิงเส้นจะแสดงระยะเวลาของกระบวนการ และช่วยให้คุณระบุความเบี่ยงเบนที่สำคัญของกระบวนการนี้ได้ เช่น จากค่าเฉลี่ยหรือขีดจำกัดความคลาดเคลื่อน มุมมองทั่วไปของกราฟเวลาจะแสดงในรูปที่ 7.

รูปที่ 7 - อนุกรมเวลา

แผนภูมิพาเรโตใช้ในสถานการณ์ที่ต้องแสดงความสำคัญเชิงสัมพันธ์ของปัญหาหรือเงื่อนไขทั้งหมด เพื่อเลือกจุดเริ่มต้นในการแก้ปัญหา แผนภูมิ Pareto เป็นกราฟแท่งแนวตั้งที่ระบุปัญหาที่อยู่ระหว่างการพิจารณาและวิธีแก้ปัญหา การสร้างไดอะแกรมดังกล่าวช่วยดึงความสนใจไปที่ปัญหาที่สำคัญจริงๆ ขั้นตอนการสร้างไดอะแกรมประกอบด้วยขั้นตอนต่อไปนี้:

o การเลือกปัญหาเพื่อเปรียบเทียบ

o คำจำกัดความของเกณฑ์การเปรียบเทียบหน่วยวัด

o การเลือกช่วงเวลาเรียน

รูปที่ 8 - แผนภูมิพาเรโต

สาเหตุไดอะแกรมใช้ในการตรวจสอบและวิเคราะห์สาเหตุหรือเงื่อนไขที่เป็นไปได้ทั้งหมด

ไดอะแกรมดังกล่าวได้รับการออกแบบเพื่อแสดงความสัมพันธ์ระหว่างผลกระทบ ผลลัพธ์ และสาเหตุที่เป็นไปได้ทั้งหมดที่ส่งผลต่อพวกเขา

ผลที่ตามมา ผลลัพธ์หรือปัญหามักจะระบุไว้ที่ด้านขวาของแผนภาพ และผลกระทบหลัก (สาเหตุ) ทางด้านซ้าย (รูปที่ 9)

รูปที่ 9 - แผนภาพสาเหตุ

จากการเปรียบเทียบกับโครงกระดูกของปลา แผนภาพดังกล่าวเรียกอีกอย่างว่า "โครงกระดูกปลา" หรือแผนภาพของ K. Ishikawa เพื่อเป็นเกียรติแก่นักวิทยาศาสตร์ชาวญี่ปุ่นผู้พัฒนา

คำสั่ง การสร้างแผนภาพสาเหตุนำเสนอดังต่อไปนี้ ลำดับต่อไปขั้นตอน:

o คำอธิบายของปัญหาที่เลือก (คุณสมบัติ, สาเหตุ, การสำแดง);

o การระบุเหตุผลที่จำเป็นในการสร้างไดอะแกรม

o การสร้างไดอะแกรม

o การตีความความสัมพันธ์ที่ได้รับในแผนภาพ

แผ่นควบคุม(ตารางทดสอบ) ใช้เพื่อรวบรวมข้อมูลเพื่อตรวจสอบตัวอย่างข้อสังเกต

รายการตรวจสอบช่วยให้คุณตอบคำถาม "มีเหตุการณ์บางอย่างเกิดขึ้นบ่อยเพียงใด (เช่น การปรากฏตัวของข้อบกพร่องบางอย่าง)"

สร้างรายการตรวจสอบได้แก่ ขั้นตอน:

o การสร้างเหตุการณ์ที่สังเกตได้;

o การเลือกช่วงเวลาที่จะรวบรวมข้อมูล ช่วงเวลานี้อาจแตกต่างกันไปในแต่ละชั่วโมง

o การสร้างตารางซึ่งควรป้อนข้อมูลที่สังเกตเกี่ยวกับข้อบกพร่อง

การ์ดควบคุมเป็นอนุกรมเวลาที่พล็อตบนแผนภูมิโดยระบุขอบเขตบนและล่าง (รูปที่ 10)

รูปที่ 10 - การ์ดควบคุม

มีการพล็อตสามบรรทัดบนกราฟ ช่วยให้คุณเข้าใจกระบวนการที่ดำเนินอยู่ เส้นแนวนอนเรียกว่าขีดจำกัดควบคุมบน (UCL) เส้นกึ่งกลาง (CL) และขีดจำกัดควบคุมล่าง (LCL)

เส้นเหล่านี้แสดงดังต่อไปนี้ การพึ่งพา:

o ถ้าเกินไป จำนวนมากของจุดทดลองอยู่เหนือ VCP (ต่ำกว่า LCP) ซึ่งหมายความว่ากระบวนการค่อนข้างถูกรบกวน

o หากจุดทดลองจำนวนหนึ่งอยู่ระหว่าง CL และ VKP (หรือระหว่าง CL และ NCL) นี่ก็หมายความว่ากระบวนการต้องมีการแทรกแซง

o หากจุดทดลองจำนวนหนึ่งมีแนวโน้มที่จะเพิ่มขึ้นไปสู่ VCP ก็สรุปได้ว่ากระบวนการนี้ยาก

การ์ดควบคุมมีสอง สายพันธุ์: หนึ่งแสดงค่าเฉลี่ยของกระบวนการ ( X-charts) และอื่นๆ - ส่วนเบี่ยงเบนมาตรฐาน (s-charts) เมื่อใช้ไดอะแกรม คุณสามารถระบุสาเหตุของปัญหาได้: อาจมีการเปลี่ยนแปลงพารามิเตอร์กระบวนการทุกครั้งที่มีการเปลี่ยนแปลงในพนักงาน (เช่น ระหว่างการเปลี่ยนกะ) สาเหตุอาจเป็นการเปลี่ยนไปใช้ช่วงฤดูหนาว (หรือในทางกลับกัน) ซึ่งพนักงานจะคุ้นเคยกับโหมดการทำงานใหม่ภายในสองสามวัน

พารามิเตอร์ CL คือค่าเฉลี่ยสองเท่า ที่ xในแผนภูมิ แต่ละจุดแสดงถึงวันที่ระบุ และค่าเฉลี่ยของจุดนี้จะถูกกำหนดจากข้อมูลการสังเกตทั้งหมดที่บันทึกไว้ในวันนั้น จากนั้น ค่าเฉลี่ยของวันทั้งหมดจะถูกใช้ในการคำนวณค่าเฉลี่ยโดยรวม - นี่คือ CL เอ็กซ์-ไดอะแกรม TL สำหรับ ส-แผนภูมิถูกสร้างขึ้นในลักษณะเดียวกัน ยกเว้นว่าการคำนวณเริ่มต้นด้วยส่วนเบี่ยงเบนมาตรฐานสำหรับแต่ละวัน จากนั้นจึงกำหนดค่าเฉลี่ยของตัวบ่งชี้เหล่านี้ทั้งหมด

พล็อตกระจายใช้ในการประเมินความสัมพันธ์ที่เป็นไปได้ระหว่างสองตัวแปร ตามแผนภาพกระจาย สามารถสร้างความสัมพันธ์และการถดถอยของการสื่อสารระหว่างพารามิเตอร์กระบวนการ ความสัมพันธ์แสดงให้เห็นว่า โดยเฉลี่ย พฤติกรรมของตัวแปรตัวหนึ่งเปลี่ยนแปลงอย่างไรเมื่อตัวแปรอื่นเพิ่มขึ้น (ลดลง) การประมาณค่าความสัมพันธ์ประเภทนี้ที่พบบ่อยที่สุดคือสัมประสิทธิ์สหสัมพันธ์ตัวอย่างที่มีขีดจำกัดการเปลี่ยนแปลงจาก -1 ถึง +1 ด้วยความสัมพันธ์เชิงบวกสูง (ค่าของสัมประสิทธิ์สหสัมพันธ์คือ 0.8-1.0) เราสามารถสรุปได้ว่าการเพิ่มขึ้นของตัวแปรตัวใดตัวหนึ่งจะทำให้ตัวแปรอื่นเพิ่มขึ้น ที่ มิฉะนั้นต้องสันนิษฐานว่าการเพิ่มขึ้นของตัวแปรตัวใดตัวหนึ่งส่งผลให้ตัวแปรอื่นลดลง ด้วยค่าสัมประสิทธิ์สหสัมพันธ์ใกล้ศูนย์ การเปลี่ยนแปลงในพารามิเตอร์ตัวใดตัวหนึ่งจะไม่ส่งผลต่ออีกพารามิเตอร์หนึ่ง เมื่อสร้าง scatterplots ตามแกนใดแกนหนึ่ง ค่าตัวเลขของพารามิเตอร์แรกจะถูกพล็อตตามแกนที่สอง ซึ่งเป็นค่าของพารามิเตอร์อื่น ผลลัพธ์ "คลาวด์" ของการกระจายข้อมูลตัวเลขช่วยให้คุณสร้างธรรมชาติของความสัมพันธ์ระหว่างตัวแปรทั้งสองได้อย่างชัดเจน ตัวอย่างเช่นในรูปที่ 11 แสดง scatterplots ที่สอดคล้องกับความสัมพันธ์เชิงบวก ศูนย์และเชิงลบ

รูปที่ 11 - Scatterplot

การวิเคราะห์การถดถอยนำไปใช้กับข้อมูลเดียวกัน ให้คุณเลือกเส้นโค้งที่เหมาะสมที่อธิบายจุดทดลองได้ดีที่สุด การเลือกนี้ใช้วิธีการกำลังสองน้อยที่สุด ซึ่งจะลดผลรวมของการเบี่ยงเบนกำลังสองระหว่างข้อมูลการทดลองและค่าของเส้นโค้งตามทฤษฎี การพึ่งพาอาศัยกันทางทฤษฎีที่สร้างขึ้นทำให้สามารถคาดการณ์พฤติกรรมของการพึ่งพาอาศัยกันโดยประมาณที่เกินขอบเขตของการสังเกตได้

วิธีการทางสถิติที่แสดงในรายการนั้นเป็นมาตรฐานและแนะนำให้ใช้ในงานปรับปรุงคุณภาพ นอกจากนี้ มักใช้อีกสองวิธีในช่วงเริ่มต้นของการทำงาน ได้แก่ การระดมความคิดและการไหลของกระบวนการ

สมองโจมตี- หนึ่งในวิธีการปลดปล่อยและเปิดใช้งานที่พบบ่อยที่สุด ความคิดสร้างสรรค์. วิธีนี้เป็นครั้งแรกที่ใช้ในปี 1934 ในสหรัฐอเมริกาเพื่อเป็นแนวทางในการรับแนวคิดใหม่ภายใต้เงื่อนไขของการห้ามวิจารณ์

วัตถุประสงค์หลักของการใช้วิธีนี้คือการแยกขั้นตอนการสร้างความคิดในกลุ่มผู้เชี่ยวชาญแบบปิดออกจากกระบวนการวิเคราะห์และประเมินความคิดที่แสดงออกมา

ตามกฎแล้วการโจมตีไม่นาน (ประมาณ 40 นาที) ผู้เข้าร่วมจะได้รับเชิญให้แสดงความคิดเห็นในหัวข้อที่กำหนดโดยจำกัดเวลาไม่เกินสองนาทีต่อคำพูด ช่วงเวลาที่น่าสนใจที่สุดของการโจมตีคือจุดเริ่มต้นของจุดสูงสุด เมื่อความคิดเริ่ม "พรั่งพรู" เช่น มีการตั้งสมมติฐานโดยผู้เข้าร่วมโดยไม่สมัครใจ

ในการวิเคราะห์ที่ตามมา มีเพียง 10-15% ของแนวคิดที่มีความสำคัญ แต่บางความคิดก็มีความแปลกใหม่มาก ผลลัพธ์จะถูกประเมินโดยกลุ่มผู้เชี่ยวชาญที่ไม่ได้มีส่วนร่วมในการคิด

แผนภาพกระบวนการคือการแสดงภาพขั้นตอนต่อเนื่องของกระบวนการ (รูปที่ 6) วิธีนี้ใช้ในสถานการณ์ที่จำเป็นต้องติดตามขั้นตอนจริงหรือทางจิตของกระบวนการที่ผลิตภัณฑ์หรือบริการผ่าน

เมื่อเรียนสคีมา กระบวนการต่างๆคุณสามารถหาสถานที่เหล่านั้นซึ่งในทางปฏิบัติมักเกิดการรบกวนและความล้มเหลวได้

รูปที่ 12 - โครงร่างกระบวนการ

กลุ่มผู้เชี่ยวชาญที่มีความรู้สูงสุดเกี่ยวกับกระบวนการต่อเนื่อง เช่น นักเทคโนโลยี จะต้องดำเนินการดังต่อไปนี้

o สร้างไดอะแกรมตามลำดับของกระบวนการปัจจุบัน

o สร้างไดอะแกรมกระบวนการเดียวกันที่ควรดำเนินการต่อหากทุกอย่างทำงานได้ดี

o เปรียบเทียบแผนภูมิทั้งสองเพื่อหาจุดแตกต่างที่กำหนดจุดเบี่ยงเบนที่เป็นไปได้ของกระบวนการ

ในการแก้ปัญหาคุณภาพของผลิตภัณฑ์ จำเป็นต้องใช้วิธีการที่ไม่ได้มุ่งเป้าไปที่การขจัดข้อบกพร่อง ผลิตภัณฑ์สำเร็จรูปแต่เพื่อป้องกันสาเหตุของการเกิดขึ้นในกระบวนการผลิต วิธีการควบคุมที่เป็นที่รู้จักลดลงตามกฎในการวิเคราะห์การแต่งงานโดยการตรวจสอบผลิตภัณฑ์อย่างต่อเนื่อง ในการผลิตจำนวนมาก การควบคุมดังกล่าวมีราคาแพงมากและไม่สามารถรับประกันได้ 100% เนื่องจากปัจจัยที่เป็นรูปธรรมและตามอัตวิสัย ในการควบคุมคุณภาพเชิงสถิติของผลิตภัณฑ์ ผลการวัดที่ประมวลผลโดยวิธีสถิติทางคณิตศาสตร์ทำให้สามารถประเมินสถานะที่แท้จริงของกระบวนการทางเทคโนโลยีได้อย่างแม่นยำและเชื่อถือได้ในระดับสูง ทฤษฎีความน่าจะเป็นและสถิติทางคณิตศาสตร์ (23)

วิธีการต่อไปนี้ใช้กันอย่างแพร่หลายสำหรับการจัดการที่มีประสิทธิภาพ การควบคุมกระบวนการ และการควบคุมคุณภาพผลิตภัณฑ์: แผนภูมิ Pareto รายการตรวจสอบ แผนภาพสาเหตุ-ผลกระทบ ฮิสโตแกรม แผนภูมิควบคุม แผนภาพกระจาย และการแบ่งชั้น (24) วิธีการเหล่านี้ช่วยให้สามารถแก้ไขงานต่อไปนี้:

– การวิเคราะห์ความเสถียร การปรับจูน การทำซ้ำ และความสามารถในการควบคุมของกระบวนการ

– การจัดระเบียบงานที่มุ่งหมายเพื่อระบุสาเหตุของความไม่เป็นไปตามข้อกำหนด (ข้อบกพร่อง ข้อบกพร่อง)

พื้นฐานของการศึกษาทางสถิติคือชุดข้อมูลที่ได้จากผลการวัดพารามิเตอร์ผลิตภัณฑ์ตั้งแต่หนึ่งรายการขึ้นไป (ขนาดเชิงเส้น อุณหภูมิ มวล ความหนาแน่น ฯลฯ)

แผ่นควบคุมแผ่นควบคุม - แบบฟอร์มที่มีการทำเครื่องหมายค่าของพารามิเตอร์ควบคุมไว้ล่วงหน้า (ความคลาดเคลื่อนเท่ากับความยาว, ช่วงของค่า, ค่าเล็กน้อย, ฯลฯ ) พร้อมช่องว่างสำหรับการลงทะเบียนผลการวัดตามลำดับ ใช้ในระหว่างการควบคุมวัตถุดิบ ช่องว่าง ผลิตภัณฑ์กึ่งสำเร็จรูป ส่วนประกอบ และผลิตภัณฑ์สำเร็จรูป เมื่อวิเคราะห์สถานะของอุปกรณ์ การดำเนินการทางเทคโนโลยี หรือกระบวนการโดยรวม เมื่อวิเคราะห์การแต่งงาน ฯลฯ รูปแบบและเนื้อหาของรายการตรวจสอบมีความหลากหลายมาก รายการตรวจสอบที่ใช้บ่อยที่สุดคือ:

1. แผ่นควบคุมสำหรับบันทึกการกระจายของพารามิเตอร์ที่วัดได้ระหว่างกระบวนการผลิต

2. ใบควบคุมการขึ้นทะเบียนประเภทข้อบกพร่อง

3. รายการตรวจสอบสำหรับการแปลข้อบกพร่อง (สำหรับการวินิจฉัยกระบวนการ)

4. รายการตรวจสอบสาเหตุของข้อบกพร่อง

แผนภูมิพาเรโตใช้ในการวิเคราะห์สาเหตุที่การแก้ปัญหาภายใต้การศึกษาขึ้นอยู่กับและช่วยให้คุณสามารถแสดงความสำคัญของสาเหตุเหล่านี้ด้วยสายตาเพื่อลดความสำคัญ

มัดเป็นวิธีการระบุแหล่งที่มาของการเปลี่ยนแปลงในข้อมูลที่รวบรวมและจำแนกผลการวัดตามปัจจัยต่างๆ วิธีการแบ่งชั้น (การแบ่งชั้น) ประกอบด้วยการแบ่งชุดข้อมูลทั้งหมดออกเป็นสองชุดย่อยขึ้นไปตามเงื่อนไขที่มีอยู่ในขณะที่รวบรวมข้อมูล ชุดย่อยดังกล่าวเรียกว่าชั้น (strata) และกระบวนการแบ่งข้อมูลออกเป็นชั้น ๆ เรียกว่าการแบ่งชั้น (stratification)

วิธีการแบ่งชั้นจะใช้เพื่อระบุสาเหตุส่วนบุคคลที่กระทำต่อสาเหตุหรือปรากฏการณ์ใดๆ

วิธีนี้ใช้อย่างมีประสิทธิภาพในการปรับปรุงคุณภาพผลิตภัณฑ์โดยลดการกระจัดกระจายและปรับปรุงการประมาณการค่าเฉลี่ยของกระบวนการ การแบ่งชั้นมักจะดำเนินการตามวัสดุ อุปกรณ์ สภาพการผลิต พนักงาน ฯลฯ

โปรยปราย– ใช้เพื่อศึกษาการพึ่งพาระหว่างสองตัวแปรและวิเคราะห์พวกมัน .

แผนภาพเหตุ-ผล (ก้างปลา)ช่วยให้คุณสร้างและจัดกลุ่มสาเหตุตามความสำคัญซึ่งส่งผลต่อคุณภาพของผลิตภัณฑ์ จุดประสงค์ของการร่างแผนภาพเหตุและผลคือการหาวิธีที่ถูกต้องและมีประสิทธิภาพมากที่สุดในการแก้ปัญหาคุณภาพของผลิตภัณฑ์

แผนภูมิแท่ง- เป็นวิธีการนำเสนอผลการวัดโดยจัดกลุ่มตามความถี่ของการตกในช่วงเวลาที่กำหนดไว้ (ขีดจำกัดความคลาดเคลื่อน) ฮิสโตแกรมแสดงการแพร่กระจายของตัวบ่งชี้คุณภาพ ค่าเฉลี่ย ให้แนวคิดเกี่ยวกับความแม่นยำ ความเสถียร และความสามารถในการทำซ้ำของกระบวนการทางเทคโนโลยีและการทำงานของอุปกรณ์เทคโนโลยี

การ์ดควบคุม แผนภูมิควบคุมเป็นกราฟเชิงเส้นของการพึ่งพาค่าของลักษณะทางสถิติ (ค่าเฉลี่ยเลขคณิต ค่ามัธยฐาน ค่าเฉลี่ยกำลังสอง ช่วง) กับเลขลำดับของกลุ่มตัวอย่าง (กลุ่มย่อยของกลุ่มตัวอย่าง) ค่าเฉลี่ยเลขคณิตคือการวัดจุดศูนย์กลางการกระจาย ค่ามัธยฐานคือค่ามัธยฐานของข้อมูลที่เรียงลำดับจากน้อยไปมากหรือมากไปหาน้อย ช่วงคือผลต่างระหว่างค่าตัวอย่างที่ใหญ่ที่สุดและน้อยที่สุด ประชากรทั่วไปคือชุดของวัตถุทั้งหมด ภายใต้การพิจารณา (แบทช์, การดำเนินการ, กระบวนการ) การแจกแจงแบบปกติคือการแจกแจงตามกฎเกาส์

แผนภูมิควบคุมเป็นวิธีทางเทคนิคที่มีประสิทธิภาพสูงสุดในการจัดการคุณภาพผลิตภัณฑ์

4.1.ฮิสโตแกรมเป็นวิธีการจัดการคุณภาพ

ที่สถานประกอบการอุตสาหกรรม มีการใช้วิธีการควบคุมคุณภาพทางสถิติสองวิธี: การควบคุมในปัจจุบันของกระบวนการทางเทคโนโลยีและวิธีการควบคุมแบบคัดเลือก

วิธีการควบคุมทางสถิติ (ระเบียบ) ทำให้สามารถป้องกันข้อบกพร่องในการผลิตได้ทันท่วงทีและด้วยเหตุนี้จึงเข้าไปแทรกแซงกระบวนการทางเทคโนโลยีโดยตรง วิธีการควบคุมแบบคัดเลือกไม่มีผลกระทบโดยตรงต่อการผลิต (กระบวนการทางเทคนิค) เนื่องจาก มันทำหน้าที่ควบคุมผลิตภัณฑ์สำเร็จรูป ช่วยให้คุณระบุจำนวนของการแต่งงาน สาเหตุของการเกิดขึ้นในกระบวนการ หรือข้อบกพร่องคุณภาพของวัตถุดิบ วัตถุดิบ

การวิเคราะห์ความถูกต้องและความเสถียรของกระบวนการทางเทคโนโลยีทำให้คุณสามารถระบุและขจัดปัจจัยที่ส่งผลเสียต่อคุณภาพของผลิตภัณฑ์ได้

ในกรณีทั่วไป การควบคุมเสถียรภาพของกระบวนการทางเทคโนโลยีสามารถทำได้:

- วิธีการวิเคราะห์แบบกราฟิกพร้อมพล็อตค่าของพารามิเตอร์ที่วัดได้บนไดอะแกรม

- วิธีการคำนวณ - สถิติสำหรับลักษณะเชิงปริมาณของความแม่นยำและความเสถียรของกระบวนการทางเทคโนโลยีตลอดจนการทำนายความน่าเชื่อถือตามลักษณะเชิงปริมาณของการเบี่ยงเบนที่กำหนด

การจัดลำดับและการวิเคราะห์ผลการวัดโดยใช้ฮิสโตแกรมเป็นหนึ่งในวิธีการจัดการคุณภาพทางสถิติที่ใช้กันอย่างแพร่หลายมากที่สุด (25) วิธีนี้ช่วยให้สามารถแก้ไขงานต่อไปนี้:

– การวิเคราะห์ความเสถียร การปรับจูน และการทำซ้ำของกระบวนการ

- การประเมินระดับความบกพร่องของเทคโนโลยีที่ใช้

– องค์กรของงานเป้าหมายเพื่อระบุสาเหตุของความไม่สอดคล้องกันในกระบวนการทางเทคโนโลยี

เทคนิคนี้ใช้ในการพัฒนาเอกสารกำกับดูแลสำหรับกระบวนการทางเทคโนโลยี การวางแผนและการดำเนินการควบคุมคุณภาพของผลิตภัณฑ์บางประเภท การประเมินความเสถียรของการผลิตก่อนและหลังการดำเนินการแก้ไข ฯลฯ

เทคนิคนี้เผยให้เห็นแนวทางการใช้งานแผนภูมิแท่ง (ฮิสโตแกรม) ในทางปฏิบัติ สร้างขึ้นบนพื้นฐานของข้อมูลใดๆ (ผลการวัด การประเมินโดยผู้เชี่ยวชาญ การควบคุม ฯลฯ) โดยจัดกลุ่มตามความถี่ของการตกในช่วงเวลาที่กำหนดไว้ (ความอดทน) ขีดจำกัด)

การใช้ฮิสโตแกรมเป็นเครื่องมือแยกต่างหากทำให้คุณสามารถตัดสินใจด้านการจัดการที่เชื่อถือได้ สมเหตุสมผล และมีอิทธิพลต่อกระบวนการภายใต้การศึกษา เครื่องมือนี้รวมอยู่ในองค์ประกอบและโครงสร้างของชุดใด ๆ วิธีการทางเทคนิคการจัดการคุณภาพผลิตภัณฑ์

สำหรับการประมวลผลข้อมูลทางสถิติและการสร้างฮิสโตแกรม ซอฟต์แวร์คอมพิวเตอร์จะถูกใช้ เช่น โปรแกรม EXCEL

การตัดสินคุณภาพของผลิตภัณฑ์ขึ้นอยู่กับการประเมินลักษณะทางเรขาคณิต เคมี ทางกลและลักษณะอื่นๆ (คุณสมบัติ)

เมื่อเวลาผ่านไป ตัวชี้วัดเชิงตัวเลขที่แสดงถึงคุณภาพของผลิตภัณฑ์ที่ผลิตในอุปกรณ์เดียวกันภายใต้สภาวะทางเทคโนโลยีที่เปลี่ยนแปลงตลอดเวลา จะแตกต่างกันภายในขอบเขตบางประการ กล่าวคือ มีการกระจายค่าของปริมาณที่วัดได้ การกระเจิงนี้สามารถแบ่งออกเป็นสองประเภท:

ก) การกระจายตัวของตัวบ่งชี้คุณภาพอย่างหลีกเลี่ยงไม่ได้

b) การกระจายตัวของตัวบ่งชี้คุณภาพที่ถอดออกได้

ประเภทแรกคือข้อผิดพลาดในการผลิตแบบสุ่มที่เกิดขึ้นเนื่องจากการเปลี่ยนแปลง (ภายในความคลาดเคลื่อน) ในคุณภาพของวัตถุดิบ ในสภาพการผลิต การมีข้อผิดพลาดในเครื่องมือวัด ฯลฯ การกำจัดการกระจายประเภทนี้เนื่องจากเหตุผลสุ่ม (ธรรมดา) คือ ไม่ประหยัด อิทธิพลของพวกเขาสามารถลดลงได้โดยการเปลี่ยนระบบการผลิตโดยรวม ซึ่งต้องใช้เงินลงทุนจำนวนมาก ในเรื่องนี้อิทธิพล (การมีอยู่) จะถูกนำมาพิจารณาเมื่อกำหนดความคลาดเคลื่อนให้กับพารามิเตอร์ควบคุม

ประเภทที่สองแสดงถึงข้อผิดพลาดอย่างเป็นระบบในการผลิต (เกิดขึ้นเนื่องจากการใช้วัตถุดิบที่ไม่ได้มาตรฐาน, การละเมิดระบอบเทคโนโลยี, อุปกรณ์ที่ไม่คาดคิด ฯลฯ ) ตามกฎแล้ว สิ่งนี้จะเกิดขึ้นเมื่อมีเหตุผลบางอย่าง (ไม่ใช่แบบสุ่มหรือพิเศษ) ที่ไม่มีอยู่ในกระบวนการและต้องกำจัดทิ้งโดยไม่ล้มเหลว

การกระจายข้อผิดพลาดมักจะสอดคล้องกับกฎหมายการแจกจ่ายตามทฤษฎีบางอย่าง (Gauss, Maxwell, Laplace และกฎหมายอื่นๆ) การเปรียบเทียบเส้นโค้งการแจกแจงทางทฤษฎีกับข้อมูลที่ได้จากการทดลอง (เส้นโค้งหรือฮิสโตแกรม) การแจกแจงค่าพารามิเตอร์ที่สังเกตได้จริงเหล่านี้ (ดูรูปที่ 4.1) สามารถนำมาประกอบกับกฎหมายการกระจายอย่างใดอย่างหนึ่ง

การกระจายประเภทนี้เป็นแบบทั่วไปและแพร่หลายที่สุดเมื่อการกระจายในค่าของลักษณะคุณภาพเกิดจากอิทธิพลของผลรวมของข้อผิดพลาดอิสระจำนวนมากที่เกิดจากปัจจัยต่างๆ

การแจกแจงแบบปกติรับรู้โดยคุณสมบัติต่อไปนี้:

- รูปทรงระฆังหรือยอดแหลม

– จุด (ข้อมูล) ส่วนใหญ่ตั้งอยู่ใกล้เส้นกึ่งกลางหรือตรงกลางของช่วง และจำนวน (ความถี่) จะค่อยๆ ลดลงจนสุด

– เส้นกลางแบ่งส่วนโค้งออกเป็นสองส่วนสมมาตร

– มีจุดเล็ก ๆ น้อย ๆ ที่กระจัดกระจายไปไกลและเป็นของค่าต่ำสุดหรือสูงสุด

– ไม่มีจุดใดอยู่เหนือส่วนโค้งรูประฆัง

เส้นโค้งการกระจายปกติ Р(х ผม)มีลักษณะทางสถิติสองลักษณะที่กำหนดรูปร่างและตำแหน่งของเส้นโค้ง:

– ศูนย์กระจายสินค้า (ค่าเฉลี่ยเลขคณิต);

ส- ส่วนเบี่ยงเบนมาตรฐาน.

ศูนย์กระจายสินค้าเป็นศูนย์กลางที่มีการจัดกลุ่มค่าแต่ละค่าของตัวแปรสุ่มของการแจกแจง x ฉัน.

ส่วนเบี่ยงเบนมาตรฐาน สแสดงลักษณะการกระจายตัวของพารามิเตอร์ภายใต้การศึกษา กล่าวคือ กระจายเมื่อเทียบกับค่าเฉลี่ย

รูปที่ 4.1. รูปร่างฮิสโตแกรมทั่วไป

ก) - ประเภทปกติ; b) - หวี; c) เป็นการกระจายแบบเบ้ในเชิงบวก

d) - แจกจ่ายโดยมีตัวแบ่งทางด้านซ้าย จ) - ที่ราบสูง; f) - ประเภทสองยอด;

g) - การกระจายที่มียอดแยก

พารามิเตอร์เหล่านี้คำนวณตามนิพจน์:

ที่ไหน x ฉัน – ผมค่าที่ -th ของพารามิเตอร์ที่วัดได้

นู๋– จำนวนการวัด (ขนาดตัวอย่าง)

(4.2)

(4.2)

เพื่อให้การคำนวณง่ายขึ้น ส่วนเบี่ยงเบนมาตรฐานถูกกำหนดโดยสูตรต่อไปนี้:

ที่ไหน d2– ค่าสัมประสิทธิ์ขึ้นอยู่กับขนาดกลุ่มตัวอย่าง (ตารางที่ 1)

R- ช่วงถูกกำหนดโดยสูตร

![]() , (4.4)

, (4.4)

ที่ไหน x max, x นาทีคือค่าสูงสุดและต่ำสุดของพารามิเตอร์ควบคุมตามลำดับ

ตามกฎหมายการแจกแจงแบบปกติ 99.7% ของการวัดทั้งหมดควรอยู่ในช่วง ± 3S (หรือ 6S) นี่เป็นสัญญาณว่าการกระจายข้อมูลนั้นเกิดจากการสุ่ม ความแปรปรวนตามธรรมชาติในปัจจัยที่มีอิทธิพล

ตารางที่ 4.1 - ค่าสัมประสิทธิ์โดยประมาณ

| อัตราต่อรอง | ขนาดตัวอย่าง, น | |||||||

| D2 | 1,69 | 2,06 | 2,33 | 2,70 | 2,83 | 2,85 | 2,97 | 3,08 |

| C2 | 0,89 | 0,92 | 0,94 | 0,95 | 0,96 | 0,97 | 0,97 | 0,97 |

กระบวนการที่ไม่เสถียรใดๆ จะมีฮิสโตแกรมที่ดูไม่เหมือนเส้นโค้งรูปกระดิ่ง (ดูรูปที่ 4.1 b–g)

สำหรับกระบวนการทางเทคโนโลยีที่ทำซ้ำได้ การแพร่กระจายของค่าของพารามิเตอร์ควบคุมจะมีรูปทรงระฆัง (กระบวนการที่เสถียร) และพอดีกับช่วงพิกัดความเผื่อ

การวิเคราะห์ความสามารถในการทำซ้ำของกระบวนการทำให้คุณสามารถประเมินความเหมาะสมของการผลิตในปัจจุบันด้วยความคลาดเคลื่อนทางเทคนิคที่เข้มงวดขึ้น (ตามคำขอของผู้บริโภค) หรือระบุความเป็นไปได้ของกระบวนการควบคุมที่เกินขีดจำกัดความคลาดเคลื่อน

หากพารามิเตอร์กระบวนการไม่พอดีกับฟิลด์พิกัดความเผื่อหรือไม่มีส่วนต่างสำหรับการควบคุม จำเป็น:

ก) ลดการแพร่กระจายของพารามิเตอร์ควบคุมให้มีค่าน้อยลง

b) บรรลุการเปลี่ยนแปลงในค่าเฉลี่ยใกล้กับค่าเล็กน้อย

c) สร้างกระบวนการใหม่;

d) ค้นหาสาเหตุของการแพร่กระจายที่มากเกินไปและดำเนินการตามความเหมาะสมในกระบวนการที่มุ่งลดความแปรผันในค่าของพารามิเตอร์ควบคุม

ความสามารถในการทำซ้ำของกระบวนการถูกหาปริมาณโดยใช้สัมประสิทธิ์การกระจายตัว ( K R) และอคติของกระบวนการ ( เคเอสเอ็ม) คำนวณโดยนิพจน์ต่อไปนี้:

ฟิลด์ความคลาดเคลื่อนของพารามิเตอร์โดยประมาณอยู่ที่ไหน

โดยค่าสัมประสิทธิ์ K R, ตัดสินความถูกต้องของกระบวนการทางเทคโนโลยี

ถ้า K R 0.85 - กระบวนการทางเทคโนโลยีที่ทำซ้ำได้

ถ้า0.85< K R 1.00 - กระบวนการทางเทคโนโลยีสามารถทำซ้ำได้ แต่มีการควบคุมอย่างเข้มงวด

ถ้า K R> 1.00 - กระบวนการนี้ไม่สามารถทำซ้ำได้

ปัจจัยอคติของกระบวนการ ( เคเอสเอ็ม):

![]() , (4.6)

, (4.6)

ที่ไหน จาก- ตรงกลางของฟิลด์ความคลาดเคลื่อน (หรือค่าเล็กน้อยของพารามิเตอร์ควบคุมที่ระบุในเอกสารทางเทคนิค)

ถ้า เคเอสเอ็ม 0.05 - การตั้งค่ากระบวนการค่อนข้างน่าพอใจ (ถูกต้อง);

ที่ เคเอสเอ็ม> 0.05 - กระบวนการต้องมีการปรับ

ตามตัวบ่งชี้ความสามารถในการทำซ้ำของกระบวนการ ส่วนแบ่งที่คาดหวังของผลิตภัณฑ์ที่มีข้อบกพร่องจะถูกประมาณการตามตารางที่ 4.2 ตามค่าที่คำนวณได้ K Rและ เคเอสเอ็ม.

ตารางที่ 4.2 - การกำหนดขนาดตัวอย่างในการวิเคราะห์ทางสถิติ

วัตถุของการศึกษา (ผลิตภัณฑ์ โดยไม่คำนึงถึงวัตถุประสงค์และประเภท กระบวนการทางเทคโนโลยีหรือการดำเนินงานส่วนบุคคล อุปกรณ์ โหมด ฯลฯ) ได้รับการศึกษาอย่างรอบคอบ พวกเขาได้รับข้อมูลหลายแง่มุมเกี่ยวกับคุณภาพของวัตถุดิบและวัสดุ คุณสมบัติของกระบวนการทางเทคโนโลยี การระบุการดำเนินการที่สำคัญที่ส่งผลต่อคุณภาพและลักษณะของผลิตภัณฑ์ (การกำหนดความน่าเชื่อถือในการปฏิบัติงาน ความปลอดภัย ฯลฯ) ความถูกต้องของอุปกรณ์ที่ใช้ , การสึกหรอของอุปกรณ์, คุณสมบัติบุคลากร ฯลฯ

การรวบรวมข้อมูลเป็นสิ่งจำเป็นสำหรับการประยุกต์ใช้วิธีการทางสถิติที่เลือกอย่างมีเหตุผลและการตีความผลลัพธ์ที่ได้รับในภายหลัง (ในรูปแบบของฮิสโตแกรม) ซึ่งเป็นพื้นฐานสำหรับการตัดสินใจของฝ่ายบริหารเกี่ยวกับผลกระทบต่อวัตถุที่กำลังศึกษา

การเลือกตัวบ่งชี้คุณภาพเดียวสำหรับการสร้างฮิสโตแกรมเป็นรายบุคคลสำหรับวัตถุการศึกษาแต่ละชิ้น ที่สุด กฎทั่วไปทางเลือกคือ:

- พารามิเตอร์ (ลักษณะเฉพาะ) ควรสะท้อนถึงคุณสมบัติบางอย่างของวัตถุ (ความน่าเชื่อถือในการปฏิบัติงาน ความปลอดภัย ประสิทธิภาพ) หรือมีความอ่อนไหวต่อการเปลี่ยนแปลงในกระบวนการทางเทคโนโลยี

- ให้ความสำคัญกับปริมาณมากกว่าคุณลักษณะเชิงคุณภาพ (เช่น ตัวบ่งชี้คุณภาพของกระบวนการทางเทคนิคสำหรับการดำเนินงาน ตัวบ่งชี้คุณภาพของวัตถุดิบ ผลิตภัณฑ์กึ่งสำเร็จรูป ส่วนประกอบ ฯลฯ)

- ความเป็นไปได้ในการใช้เครื่องมือวัดมาตรฐานและวิธีการที่ผ่านการรับรองเพื่อกำหนดลักษณะเฉพาะที่ง่ายต่อการวัด

- หากไม่สามารถวัดค่าพารามิเตอร์ที่เลือกได้ ตัวบ่งชี้ทดแทนที่เหมาะสมจะถูกเลือกซึ่งสามารถได้รับอิทธิพลได้

- คำนึงถึงต้นทุนจริงในการดำเนินการวิเคราะห์และประเมินตัวบ่งชี้ที่มีความสัมพันธ์ (เช่น เชื่อมโยงอย่างใกล้ชิด) กับตัวบ่งชี้คุณภาพเหล่านี้ เป็นต้น

ทางเลือกของเครื่องมือวัดควรจัดให้มีความเป็นไปได้ในการใช้เครื่องมือวัดมาตรฐานและวิธีการที่ผ่านการรับรองเพื่อกำหนดค่าของลักษณะเฉพาะเพื่อให้แน่ใจว่าการวัดปริมาณที่ควบคุมด้วยระดับความแม่นยำที่ต้องการ ความแม่นยำในการวัดค่าที่อ่านได้จากการใช้เครื่องมือวัดที่สามารถซ่อมบำรุง ตรวจสอบแล้ว หรือสอบเทียบได้ และเครื่องมือวัดที่เลือกต้องมีมาตราส่วนการวัดที่มีค่าหารไม่เกิน 1/6 ÷ 1/10 ของช่องพิกัดความเผื่อของ ค่าที่วัดได้

สำหรับการสังเกตทางสถิติ การเตรียมวิธีการควบคุม การเลือกประเภทของการควบคุม (ของแข็งหรือการเลือก) การเตรียมแบบฟอร์มสำหรับการบันทึกผลการวัดและการกำหนดตัวควบคุมสำหรับการดำเนินการควบคุม

ในการวิเคราะห์ความแม่นยำและความเสถียรของกระบวนการ ใช้ตัวอย่างประเภทต่อไปนี้:

- ตัวอย่างทันที 5-20 ส่วนที่ได้รับในลำดับของการประมวลผลบนชิ้นส่วนของอุปกรณ์ ตัวอย่างเหล่านี้ถูกถ่ายเป็นระยะอย่างสม่ำเสมอ (0.5 - 2 ชั่วโมง) จากตัวอย่างนี้ ระดับของการตั้งค่าอุปกรณ์จะถูกกำหนด

- ตัวอย่างทั่วไปที่ประกอบด้วยตัวอย่างในทันทีอย่างน้อย 10 ตัวอย่างที่นำมาตามลำดับจากอุปกรณ์หนึ่งชิ้นในระหว่างช่วงการปรับค่าต่าง ๆ หรือในช่วงเวลาตั้งแต่การติดตั้งเครื่องมือใหม่เพื่อทดแทน จากตัวอย่างเหล่านี้ อิทธิพลของปัจจัยสุ่มและปัจจัยที่เป็นระบบจะถูกกำหนดแยกกัน โดยไม่คำนึงถึงข้อผิดพลาดในการปรับ

- ตัวอย่างสุ่ม ตั้งแต่ 50 ถึง 200 ส่วน โดยสร้างด้วยการตั้งค่าอย่างน้อยหนึ่งอย่างในอุปกรณ์หนึ่งชิ้น จากข้อมูลตัวอย่าง จะกำหนดอิทธิพลที่รวมกันของปัจจัยสุ่มและปัจจัยที่เป็นระบบ (รวมถึงข้อผิดพลาดในการปรับแต่ง) (ดูตารางที่ 4.2)

เพื่อให้มั่นใจถึงความสม่ำเสมอ ความง่ายในการเก็บรวบรวมข้อมูล อำนวยความสะดวกในการประมวลผลและการระบุในภายหลัง แบบฟอร์มมาตรฐาน (แบบฟอร์ม) ถูกจัดเตรียมสำหรับการบันทึกผลการวัด: โปรโตคอลการสังเกต ตารางผลลัพธ์ หรือแผ่นควบคุม

ระดับวิชาชีพและประสบการณ์ของผู้ตรวจสอบควรรับประกันความสามารถในการจัดการเครื่องมือวัดที่เลือก ได้ผลลัพธ์ที่เชื่อถือได้ ความเข้าใจขั้นตอนการวัดที่ชัดเจน การบันทึกและการระบุข้อมูลอย่างชัดเจน

เมื่อเก็บรวบรวมข้อมูล จำเป็นต้องระบุวันในสัปดาห์ วันที่ เวลาที่รวบรวมผลลัพธ์ อุปกรณ์ เครื่องจักรที่ผลิตผลิตภัณฑ์ ประเภทและจำนวนการทำงาน ฯลฯ ขั้นตอนการวัดค่าพารามิเตอร์ที่เลือกสำหรับการควบคุม จำนวนการวัด ลำดับ โดยคำนึงถึงการปรับกระบวนการ ฯลฯ การรวบรวมและจัดกลุ่มข้อมูลตลอดจนการบันทึกลงในเอกสารการลงทะเบียน (โปรโตคอล ตาราง รายการตรวจสอบ) จะต้องชัดเจน กำหนดไว้

เพื่อสร้างฮิสโตแกรม pคำนวณพารามิเตอร์ต่อไปนี้:

คำนวณช่วงตัวอย่าง Rโดยการแสดงออก (4.7):

![]()

และกำหนดความยาวของช่วงฮิสโตแกรม ( เจ).

มีอยู่ ตัวเลือกต่างๆประมาณการมูลค่า เจ. วิธีที่ง่ายที่สุดคือการกำหนดจำนวนช่วงเวลาตามอำเภอใจ (ตามประสบการณ์ในการสร้างฮิสโตแกรม) ถึง=9 (โดยปกติจะใช้ค่าตั้งแต่ 5 ถึง 20) และคำนวณความกว้างของช่วง:

คุณยังสามารถใช้ตัวเลือกการคำนวณเพื่อประมาณค่า ถึง:

จากนั้นใช้สูตร (6.1) เราคำนวณ เจ:

ผลลัพธ์จะถูกปัดขึ้นเป็นจำนวนที่สะดวก

การจัดทำตารางความถี่ (ตารางที่ 4.3) กำลังเตรียมแบบฟอร์ม โดยจะป้อนขอบเขตของช่วง (คอลัมน์ 1) เครื่องหมายของผลการวัดที่ตกลงไปในช่วงหนึ่งหรือช่วงอื่น (คอลัมน์ 2) และความถี่ (ความถี่คอลัมน์) ซึ่งแสดงจำนวนผลการวัดในแต่ละช่วง ช่วงเวลา

ตารางที่ 4.3 - ตารางความถี่

สำหรับการเริ่มต้นช่วงแรก ( x o) รับค่า x นาทีหรือคำนวณโดยนิพจน์ต่อไปนี้:

![]() (4.10)

(4.10)

ตามลำดับการเพิ่มไปยัง x oค่าที่คำนวณได้ของช่วงเวลานั้นได้มาจากขอบเขตของช่วงเวลา:

ช่วงแรก;

ช่วงที่สอง;

ถึง– ช่วง [ x o+(ถึง-1)เจ x o+ เค เจ].

ขอบเขตของช่วงเวลาถูกป้อนในตารางที่ 4.3

รับความถี่

เครื่องหมายถูกสร้างขึ้นจากผลการวัด (ในรูปแบบของเส้นเฉียง) ที่ตกอยู่ในช่วงหนึ่งหรือช่วงอื่นและนับจำนวนผลลัพธ์ในช่วงเวลาที่เกี่ยวข้อง

บทนำ

แหล่งที่มาที่สำคัญที่สุดของการเติบโตในด้านประสิทธิภาพการผลิตคือการปรับปรุงระดับเทคนิคและคุณภาพของผลิตภัณฑ์อย่างต่อเนื่อง สำหรับ ระบบเทคนิคโดดเด่นด้วยการผสานการทำงานที่เข้มงวดขององค์ประกอบทั้งหมด ดังนั้นจึงไม่มีองค์ประกอบรองที่สามารถออกแบบและผลิตได้ไม่ดี ดังนั้นระดับปัจจุบันของการพัฒนาความก้าวหน้าทางวิทยาศาสตร์และทางเทคนิคได้ทำให้ข้อกำหนดสำหรับระดับทางเทคนิคและคุณภาพของผลิตภัณฑ์โดยทั่วไปและองค์ประกอบแต่ละอย่างเข้มงวดยิ่งขึ้นอย่างมีนัยสำคัญ แนวทางระบบช่วยให้คุณเลือกขนาดและทิศทางของการจัดการคุณภาพ ประเภทผลิตภัณฑ์ รูปแบบและวิธีการผลิตได้อย่างเป็นกลาง โดยให้ผลสูงสุดจากความพยายามและเงินทุนที่ใช้ไปในการปรับปรุงคุณภาพผลิตภัณฑ์ แนวทางที่เป็นระบบในการปรับปรุงคุณภาพของผลิตภัณฑ์ที่ผลิตขึ้นทำให้สามารถวางรากฐานทางวิทยาศาสตร์สำหรับสถานประกอบการอุตสาหกรรม สมาคม และหน่วยงานวางแผนได้

ในอุตสาหกรรม ใช้วิธีการทางสถิติเพื่อวิเคราะห์ผลิตภัณฑ์และคุณภาพกระบวนการ การวิเคราะห์คุณภาพเป็นการวิเคราะห์โดยใช้ข้อมูลและวิธีการทางสถิติ ความสัมพันธ์ระหว่างคุณลักษณะคุณภาพที่แน่นอนและทดแทนจะถูกกำหนด การวิเคราะห์กระบวนการคือการวิเคราะห์ที่ทำให้เข้าใจความสัมพันธ์ระหว่างปัจจัยเชิงสาเหตุและผลลัพธ์ เช่น คุณภาพ ต้นทุน ประสิทธิผล ฯลฯ การควบคุมกระบวนการเกี่ยวข้องกับการระบุปัจจัยเชิงสาเหตุที่ส่งผลต่อการทำงานที่ราบรื่นของกระบวนการผลิต คุณภาพ ต้นทุน และผลผลิตเป็นผลจากกระบวนการควบคุม

วิธีการทางสถิติของการควบคุมคุณภาพผลิตภัณฑ์กำลังได้รับการยอมรับและจัดจำหน่ายในอุตสาหกรรมมากขึ้น วิธีการทางวิทยาศาสตร์ของการควบคุมคุณภาพทางสถิติของผลิตภัณฑ์ถูกนำมาใช้ในอุตสาหกรรมต่อไปนี้: ในงานวิศวกรรมเครื่องกล, ในอุตสาหกรรมเบา, ในสาขา สาธารณูปโภค.

วัตถุประสงค์หลักของวิธีการควบคุมทางสถิติคือเพื่อให้แน่ใจว่ามีการผลิตผลิตภัณฑ์ที่ใช้งานได้และการให้บริการที่เป็นประโยชน์ด้วยต้นทุนที่ต่ำที่สุด

วิธีการทางสถิติของการควบคุมคุณภาพผลิตภัณฑ์ให้ผลลัพธ์ที่สำคัญสำหรับตัวบ่งชี้ต่อไปนี้:

การปรับปรุงคุณภาพของวัตถุดิบที่ซื้อ

ประหยัดวัตถุดิบและแรงงาน

การปรับปรุงคุณภาพของผลิตภัณฑ์ที่ผลิตขึ้น

ลดต้นทุนการตรวจสอบ

จำนวนการแต่งงานลดลง

ปรับปรุงความสัมพันธ์ระหว่างการผลิตและผู้บริโภค

อำนวยความสะดวกในการเปลี่ยนการผลิตจากผลิตภัณฑ์ประเภทหนึ่งไปอีกประเภทหนึ่ง

งานหลักไม่ได้เป็นเพียงการเพิ่มคุณภาพของผลิตภัณฑ์เท่านั้น แต่ยังเพิ่มปริมาณของผลิตภัณฑ์ดังกล่าวให้เหมาะสมกับการบริโภคอีกด้วย

แนวคิดหลักสองประการในการควบคุมคุณภาพคือการวัดพารามิเตอร์ควบคุมและการกระจาย เพื่อให้สามารถตัดสินคุณภาพของผลิตภัณฑ์ได้ ไม่จำเป็นต้องวัดค่าพารามิเตอร์ เช่น ความแข็งแรงของวัสดุ กระดาษ น้ำหนักของวัตถุ คุณภาพสี ฯลฯ

แนวคิดที่สอง - การกระจายค่าของพารามิเตอร์ควบคุม - ขึ้นอยู่กับข้อเท็จจริงที่ว่าไม่มีพารามิเตอร์ที่เหมือนกันทั้งหมดสองตัวสำหรับผลิตภัณฑ์เดียวกัน เมื่อการวัดมีความแม่นยำมากขึ้น จะพบความคลาดเคลื่อนเล็กน้อยในผลการวัดของพารามิเตอร์

ความแปรปรวนของ "พฤติกรรม" ของพารามิเตอร์ควบคุมมี 2 ประเภท กรณีแรกคือเมื่อค่าของมันเป็นชุดของตัวแปรสุ่มที่เกิดขึ้นภายใต้สภาวะปกติ ประการที่สอง - เมื่อจำนวนทั้งหมดของตัวแปรสุ่มเกิดขึ้นในเงื่อนไขที่แตกต่างจากปกติภายใต้อิทธิพลของสาเหตุบางประการ

1. การควบคุมการยอมรับทางสถิติตามคุณลักษณะ

ตามกฎแล้วผู้บริโภคไม่มีความสามารถในการควบคุมคุณภาพของผลิตภัณฑ์ในระหว่างการผลิต อย่างไรก็ตาม เขาต้องแน่ใจว่าผลิตภัณฑ์ที่เขาได้รับจากผู้ผลิตนั้นสอดคล้องกับ ข้อกำหนดที่กำหนดไว้และหากไม่ได้รับการยืนยัน เขามีสิทธิขอให้ผู้ผลิตเปลี่ยนข้อบกพร่องหรือขจัดข้อบกพร่อง

วิธีการหลักในการควบคุมวัตถุดิบ วัสดุ และผลิตภัณฑ์สำเร็จรูปที่จัดหาให้กับผู้บริโภคคือ การควบคุมคุณภาพสินค้าที่ยอมรับได้ทางสถิติ

การควบคุมการยอมรับทางสถิติของคุณภาพผลิตภัณฑ์- การคัดเลือกการควบคุมคุณภาพของผลิตภัณฑ์โดยใช้วิธีการทางสถิติทางคณิตศาสตร์เพื่อตรวจสอบคุณภาพของผลิตภัณฑ์ตามข้อกำหนดที่กำหนดไว้

หากในเวลาเดียวกัน ขนาดตัวอย่างเท่ากับปริมาตรของประชากรที่ควบคุมทั้งหมด การควบคุมดังกล่าวจะเรียกว่าแบบต่อเนื่อง การควบคุมที่มั่นคงเป็นไปได้เฉพาะในกรณีที่คุณภาพของผลิตภัณฑ์ไม่ลดลงในระหว่างกระบวนการควบคุม การควบคุมส่วนเล็ก ๆ ของจำนวนทั้งหมดของผลิตภัณฑ์ถูกบังคับ

การควบคุมอย่างต่อเนื่องจะดำเนินการหากไม่มีสิ่งกีดขวางพิเศษในกรณีที่มีความเป็นไปได้ที่จะเกิดข้อบกพร่องที่สำคัญเช่น ข้อบกพร่องซึ่งมีการขัดขวางการใช้ผลิตภัณฑ์อย่างสมบูรณ์ตามวัตถุประสงค์ที่ตั้งใจไว้

สามารถตรวจสอบสินค้าทั้งหมดได้ที่ เงื่อนไขดังต่อไปนี้:

ชุดผลิตภัณฑ์หรือวัสดุมีขนาดเล็ก

· คุณภาพของวัสดุป้อนเข้าไม่ดีหรือไม่ทราบ

คุณสามารถจำกัดตัวเองให้ตรวจสอบส่วนหนึ่งของวัสดุหรือผลิตภัณฑ์ได้หาก:

· ข้อบกพร่องจะไม่ทำให้อุปกรณ์ทำงานผิดพลาดอย่างร้ายแรงและไม่เป็นอันตรายต่อชีวิต

· ผลิตภัณฑ์ถูกใช้โดยกลุ่ม

· ผลิตภัณฑ์ที่มีข้อบกพร่องสามารถตรวจพบได้ในขั้นตอนหลังของการประกอบ

ในทางปฏิบัติของการควบคุมทางสถิติ ส่วนแบ่งทั่วไป q ไม่เป็นที่รู้จัก และควรประมาณจากผลของการควบคุมกลุ่มตัวอย่างแบบสุ่มของ n รายการ ซึ่ง m มีข้อบกพร่อง

แผนควบคุมทางสถิติคือระบบของกฎเกณฑ์ที่ระบุวิธีการในการเลือกรายการสำหรับการทดสอบ และเงื่อนไขที่ยอมรับ ปฏิเสธ หรือดำเนินการทดสอบล็อต

มีแผนประเภทต่อไปนี้สำหรับการควบคุมทางสถิติของชุดผลิตภัณฑ์บนพื้นฐานทางเลือก:

แผนขั้นตอนเดียวตามที่หากในบรรดาผลิตภัณฑ์สุ่ม n ที่เลือกจำนวนข้อบกพร่อง m ไม่เกินจำนวนการยอมรับ C (mC) ล็อตจะได้รับการยอมรับ มิฉะนั้น ชุดงานจะถูกปฏิเสธ

แผนสองขั้นตอนตามซึ่งหากในหมู่ n1 สุ่มเลือกผลิตภัณฑ์จำนวน m1 ที่บกพร่องไม่เกินหมายเลขการยอมรับ C1 (m1C1) ล็อตจะได้รับการยอมรับ ถ้า m11 โดยที่ d1 คือหมายเลขปฏิเสธ ล็อตนั้นจะถูกปฏิเสธ ถ้า C1 m1 d1 จะมีการตัดสินใจที่จะใช้ตัวอย่างที่สองของขนาด n2 จากนั้น หากจำนวนรวมของผลิตภัณฑ์ในสองตัวอย่างคือ (m1 + m2) C2 ล็อตจะได้รับการยอมรับ มิฉะนั้นล็อตจะถูกปฏิเสธตามข้อมูลของสองตัวอย่าง

แผนหลายขั้นตอนเป็นแผนต่อเนื่องเชิงตรรกะของแผนสองขั้นตอน เริ่มแรก จะใช้ชุดของ n1 และกำหนดจำนวนผลิตภัณฑ์ที่บกพร่อง m1 ถ้า m1≤C1 แสดงว่าแบทช์เป็นที่ยอมรับ หาก C1p m1 d1 (D1C1+1) ล็อตจะถูกปฏิเสธ ถ้า C1m1d1 จะมีการตัดสินใจที่จะใช้ตัวอย่างที่สองของขนาด n2 ปล่อยให้มีข้อบกพร่อง m2 ใน n1 + n2 จากนั้น ถ้า m2c2 โดยที่ c2 เป็นหมายเลขที่สองที่ยอมรับ จะยอมรับล็อต ถ้า m2d2 (d2 c2 + 1) ล็อตจะถูกปฏิเสธ สำหรับ c2 m2 d2 จะตัดสินใจเลือกตัวอย่างที่สาม การควบคุมเพิ่มเติมจะดำเนินการตามรูปแบบที่คล้ายกัน ยกเว้นขั้นตอนที่ k-th สุดท้าย บน ขั้นตอนที่ kหากมี mk ชำรุดและ mkck ในบรรดารายการตรวจสอบของตัวอย่าง แสดงว่ายอมรับแบทช์ ถ้า m k ck แบทช์จะถูกปฏิเสธ ในแผนหลายขั้นตอน จำนวนขั้นตอน k จะถือว่าเป็น n1 =n2=…= nk;

การควบคุมตามลำดับ ซึ่งจะทำการตัดสินใจเกี่ยวกับล็อตควบคุมหลังจากประเมินคุณภาพของตัวอย่าง ซึ่งจำนวนทั้งหมดไม่ได้ถูกกำหนดไว้ล่วงหน้าและถูกกำหนดในกระบวนการ ซึ่งขึ้นอยู่กับผลลัพธ์ของตัวอย่างก่อนหน้า

แผนขั้นตอนเดียวง่ายกว่าในแง่ของการจัดการควบคุมการผลิต แผนการควบคุมแบบสองขั้นตอน หลายขั้นตอน และแบบต่อเนื่องมีขนาดกลุ่มตัวอย่างเท่ากัน มีความแม่นยำในการตัดสินใจมากขึ้น แต่มีความซับซ้อนมากขึ้นในแง่ขององค์กร

ที่จริงแล้ว งานของการควบคุมการยอมรับที่เลือกได้ลดลงเป็นการตรวจสอบทางสถิติของสมมติฐานที่ว่าสัดส่วนของผลิตภัณฑ์ที่มีข้อบกพร่อง q ในชุดงานเท่ากับค่าที่อนุญาต qo กล่าวคือ H0:q = q0

งาน ทางเลือกที่เหมาะสมแผนการควบคุมทางสถิติคือการทำให้ข้อผิดพลาด Type I และ Type II ไม่น่าเป็นไปได้ โปรดจำไว้ว่าข้อผิดพลาดประเภทแรกเกี่ยวข้องกับความเป็นไปได้ของการปฏิเสธชุดผลิตภัณฑ์อย่างผิดพลาด ข้อผิดพลาดประเภทที่สองเกี่ยวข้องกับความเป็นไปได้ที่จะข้ามแบทช์ที่บกพร่องอย่างผิดพลาด

2. มาตรฐานการควบคุมการยอมรับทางสถิติ

เพื่อความสำเร็จในการใช้วิธีการทางสถิติในการควบคุมคุณภาพผลิตภัณฑ์ สำคัญมากมีแนวทางและมาตรฐานที่เกี่ยวข้องที่ควรมีให้สำหรับช่างเทคนิคและช่างเทคนิคในวงกว้าง มาตรฐานสำหรับการควบคุมการยอมรับทางสถิติให้โอกาสในการเปรียบเทียบระดับคุณภาพของชุดงานของผลิตภัณฑ์ประเภทเดียวกันทั้งในช่วงเวลาหนึ่งและในองค์กรต่างๆ อย่างเป็นกลาง

ให้เราพิจารณาข้อกำหนดพื้นฐานสำหรับมาตรฐานสำหรับการควบคุมการยอมรับทางสถิติ

ประการแรก มาตรฐานควรประกอบด้วยแผนจำนวนมากเพียงพอพร้อมลักษณะการปฏิบัติงานที่แตกต่างกัน นี่เป็นสิ่งสำคัญ เนื่องจากจะช่วยให้คุณเลือกแผนการควบคุม โดยคำนึงถึงลักษณะของการผลิตและความต้องการของลูกค้าสำหรับคุณภาพของผลิตภัณฑ์ เป็นที่พึงประสงค์ว่ามาตรฐานควรระบุ ประเภทต่างๆแผน: แผนขั้นตอนเดียว สองขั้นตอน หลายขั้นตอน แผนการควบคุมตามลำดับ ฯลฯ

องค์ประกอบหลักของมาตรฐานการควบคุมการยอมรับคือ:

1. ตารางแผนการสุ่มตัวอย่างที่ใช้ในกระบวนการผลิตปกติ ตลอดจนแผนสำหรับการควบคุมที่เพิ่มขึ้นในสภาวะผิดปกติ และเพื่ออำนวยความสะดวกในการควบคุมเมื่อมีคุณภาพสูง

2. กฎการเลือกแผนโดยคำนึงถึงคุณสมบัติของการควบคุม

3. กฎสำหรับการเปลี่ยนจากการควบคุมปกติเป็นการควบคุมขั้นสูงหรือการควบคุมแสง และการเปลี่ยนผ่านระหว่างขั้นตอนการผลิตปกติ

4. วิธีการคำนวณประมาณการต่อมาของตัวบ่งชี้คุณภาพของกระบวนการควบคุม

ขึ้นอยู่กับการค้ำประกันที่จัดทำโดยแผนควบคุมการยอมรับ วิธีการต่อไปนี้สำหรับการสร้างแผนมีความโดดเด่น:

กำหนดค่าความเสี่ยงของซัพพลายเออร์และความเสี่ยงของผู้บริโภคและนำเสนอข้อกำหนดที่ลักษณะการดำเนินงาน P(q) ผ่านประมาณสองจุด: q0, α และ qm โดยที่ q0 และ qm เป็นที่ยอมรับและ ระดับการปฏิเสธคุณภาพ ตามลำดับ แผนนี้เรียกว่าแผนประนีประนอมเนื่องจากปกป้องผลประโยชน์ของทั้งผู้บริโภคและซัพพลายเออร์ สำหรับค่าขนาดเล็กของ α และ β ขนาดตัวอย่างควรมีขนาดใหญ่

การเลือกจุดหนึ่งบนเส้นการตอบสนองการปฏิบัติงานและยอมรับเงื่อนไขอิสระเพิ่มเติมอย่างน้อยหนึ่งเงื่อนไข

ระบบแรกของแผนควบคุมการยอมรับทางสถิติ ซึ่งพบว่ามีการนำไปใช้อย่างกว้างขวางในอุตสาหกรรม ได้รับการพัฒนาโดย Dodge และ Rohlig แผนของระบบนี้มีไว้เพื่อควบคุมผลิตภัณฑ์จากล็อตที่ถูกปฏิเสธและเปลี่ยนสินค้าที่ชำรุดเป็นสินค้าที่ดี

ในหลายประเทศ มาตรฐาน MIL-STD-LO5D ของอเมริกาได้กลายเป็นที่แพร่หลาย มาตรฐานภายในประเทศ GOST-18242–72 ใกล้เคียงกับมาตรฐานของอเมริกาในการก่อสร้างและมีแผนสำหรับการควบคุมการยอมรับแบบขั้นตอนเดียวและสองขั้นตอน มาตรฐานนี้อิงตามแนวคิดของระดับคุณภาพที่ยอมรับได้ (AQL) q0 ซึ่งถือเป็นส่วนแบ่งสูงสุดของผลิตภัณฑ์ที่มีข้อบกพร่องที่ผู้บริโภคอนุญาตในชุดงานที่ผลิตขึ้นในระหว่างขั้นตอนการผลิตตามปกติ ความน่าจะเป็นที่จะปฏิเสธผลิตภัณฑ์จำนวนมากที่มีสัดส่วนของผลิตภัณฑ์ที่มีข้อบกพร่องเท่ากับ q0 นั้นน้อยมากสำหรับแผนของมาตรฐานและลดลงเมื่อขนาดกลุ่มตัวอย่างเพิ่มขึ้น สำหรับแผนส่วนใหญ่ ไม่เกิน 0.05

เมื่อทำการทดสอบผลิตภัณฑ์ในหลายสาเหตุ มาตรฐานแนะนำให้จำแนกข้อบกพร่องออกเป็นสามประเภท: สำคัญ หลัก และรอง

3. การ์ดควบคุม

หนึ่งในเครื่องมือหลักในคลังแสงขนาดใหญ่ของวิธีการควบคุมคุณภาพทางสถิติคือแผนภูมิควบคุม เป็นที่ยอมรับกันโดยทั่วไปว่าแนวคิดของแผนภูมิควบคุมเป็นของนักสถิติชาวอเมริกันที่มีชื่อเสียง Walter L. Shewhart ระบุไว้ในปี พ.ศ. 2467 และอธิบายรายละเอียดในปี พ.ศ. 2474 ในขั้นต้น ใช้เพื่อบันทึกผลการวัดคุณสมบัติที่ต้องการของผลิตภัณฑ์ พารามิเตอร์ที่อยู่นอกขอบเขตความคลาดเคลื่อนบ่งชี้ถึงความจำเป็นในการหยุดการผลิตและปรับกระบวนการตามความรู้ของผู้เชี่ยวชาญที่จัดการการผลิต

ข้อมูลนี้ให้ข้อมูลเกี่ยวกับเวลาที่มีคนเคยแต่งงานมาก่อนบนอุปกรณ์ใด

อย่างไรก็ตาม ในกรณีนี้ การตัดสินใจปรับเกิดขึ้นเมื่อมีการแต่งงานแล้ว ดังนั้นจึงเป็นเรื่องสำคัญที่จะต้องค้นหาขั้นตอนที่จะรวบรวมข้อมูลไม่เพียงเพื่อการศึกษาย้อนหลังเท่านั้น แต่ยังเพื่อใช้ในการตัดสินใจอีกด้วย ข้อเสนอนี้เผยแพร่โดยนักสถิติชาวอเมริกัน I. Page ในปี 1954 แผนที่ที่ใช้ในการตัดสินใจเรียกว่าแบบสะสม

แผนภูมิควบคุมประกอบด้วยเส้นกึ่งกลาง ขีดจำกัดการควบคุมสองแบบ (เหนือและใต้เส้นกึ่งกลาง) และค่าลักษณะเฉพาะ (คะแนนคุณภาพ) ที่ลงจุดบนแผนที่เพื่อแสดงสถานะของกระบวนการ

ในบางช่วงเวลา จะมีการเลือกผลิตภัณฑ์ที่ผลิตขึ้น n รายการ (ทั้งหมดติดต่อกัน คัดเลือกเป็นระยะ จากการไหลต่อเนื่อง เป็นต้น) และวัดค่าพารามิเตอร์ที่ควบคุม

ผลการวัดจะถูกนำไปใช้กับแผนภูมิควบคุม และขึ้นอยู่กับค่านี้ มีการตัดสินใจแก้ไขกระบวนการหรือดำเนินการตามกระบวนการต่อไปโดยไม่มีการปรับปรุง

สัญญาณเกี่ยวกับการปรับกระบวนการทางเทคโนโลยีที่เป็นไปได้คือ:

จุดที่เกินขอบเขตการควบคุม (จุดที่ 6); (กระบวนการนี้อยู่นอกการควบคุม);

ตำแหน่งของกลุ่มจุดที่ต่อเนื่องกันใกล้กับขอบเขตการควบคุมเดียว แต่ไม่เกินกว่านั้น (11, 12, 13, 14) ซึ่งบ่งชี้ว่ามีการละเมิดระดับการตั้งค่าอุปกรณ์

จุดกระเจิงอย่างแรง (15, 16, 17, 18, 19, 20) บนแผนที่ควบคุมที่สัมพันธ์กับเส้นกึ่งกลาง ซึ่งบ่งชี้ว่าความแม่นยำของกระบวนการทางเทคโนโลยีลดลง

ขีดจำกัดบน

สายกลาง

ขีดจำกัดล่าง

6 11 12 13 14 15 16 17 18 19 20 ตัวอย่างหมายเลข

บทสรุป

เพิ่มการพัฒนาสิ่งใหม่ให้กับประเทศของเรา สภาพแวดล้อมทางเศรษฐกิจการสืบพันธุ์ กล่าวคือ ความสัมพันธ์ทางการตลาด กำหนดความจำเป็นในการปรับปรุงคุณภาพอย่างต่อเนื่องโดยใช้ความเป็นไปได้ทั้งหมด ความสำเร็จทั้งหมดของความก้าวหน้าในด้านเทคโนโลยีและองค์กรการผลิต

การประเมินคุณภาพที่สมบูรณ์และครอบคลุมที่สุดจะรับประกันได้เมื่อพิจารณาคุณสมบัติทั้งหมดของวัตถุที่วิเคราะห์ ซึ่งแสดงให้เห็นในทุกขั้นตอนของวงจรชีวิต: ระหว่างการผลิต การขนส่ง การเก็บรักษา การใช้ การซ่อมแซม การบำรุงรักษา บริการ.

ดังนั้นผู้ผลิตจะต้องควบคุมคุณภาพของผลิตภัณฑ์และตัดสินสถานะของกระบวนการทางเทคโนโลยีที่เกี่ยวข้องตามผลของการควบคุมแบบเลือก ด้วยเหตุนี้เขาจึงตรวจพบความผิดปกติของกระบวนการและแก้ไขได้ทันท่วงที

บรรณานุกรม

1. GembrisS. Herrmann J., การจัดการคุณภาพ, Omega-L SmartBook, 2008

2. Shevchuk D.A., “การควบคุมคุณภาพ”, Gross-Media., M., 2009

3. ตำราอิเล็กทรอนิกส์ "การควบคุมคุณภาพ"

กระทรวงสาธารณสุขและ อาชีวศึกษาสหพันธรัฐรัสเซีย

Nizhny Novgorod State University

พวกเขา. เอ็น.ไอ. Lobachevsky

คณะเศรษฐศาสตร์

ทดสอบ

ในสาขาวิชา "การจัดการคุณภาพ"

ในหัวข้อ "วิธีการทางสถิติของการควบคุมคุณภาพ"

หัวหน้า A.Yu. Efimychev

นิสิตชั้นปีที่ 5 กลุ่ม 52 อ.ย. Tyutin

นิชนีย์ นอฟโกรอด, 1999

1. บทนำ............................................... . . ................................................. 3

2 วิธีทางสถิติในการควบคุมคุณภาพผลิตภัณฑ์ ................................................. ................. ................................. ...................... .... สี่

2.1 การ์ดควบคุม การควบคุมเชิงปริมาณ 5

2.1.1 ค่าเฉลี่ยและพิสัย ................................................ ................................ ................................. ............5

2.1.2 แผนภูมิควบคุมค่าเฉลี่ยเลขคณิตและช่วง .......... 8

2.2 การ์ดควบคุม ควบคุมโดยแอตทริบิวต์ทางเลือก.. 8

2.2.1 การกระจายตามทฤษฎีของสัดส่วนของหน่วยการผลิตที่บกพร่องที่ค่าคงที่ n และ p ................................ ................................................ ................. ................................. ................. ...................... 9

2.2.2 ควบคุม p-chart สำหรับตัวอย่างปริมาตรคงที่ ..................................... ......... 11

2.3 การตรวจสอบการยอมรับคุณสมบัติทางสถิติ 13

2.4 การควบคุมการยอมรับทางสถิติตามปริมาณ 13

3 บทสรุป................................................ ...... ................................................ .. .....

4 รายการอ้างอิง .............................................. 15

1. บทนำ

แหล่งที่มาที่สำคัญที่สุดของการเติบโตในด้านประสิทธิภาพการผลิตคือการปรับปรุงระดับเทคนิคและคุณภาพของผลิตภัณฑ์อย่างต่อเนื่อง ระบบทางเทคนิคมีลักษณะเฉพาะโดยการผสานรวมการทำงานที่เข้มงวดขององค์ประกอบทั้งหมด ดังนั้นจึงไม่มีองค์ประกอบรองที่สามารถออกแบบและผลิตได้ไม่ดี ดังนั้นระดับปัจจุบันของการพัฒนาความก้าวหน้าทางวิทยาศาสตร์และทางเทคนิคได้ทำให้ข้อกำหนดสำหรับระดับทางเทคนิคและคุณภาพของผลิตภัณฑ์โดยทั่วไปและองค์ประกอบแต่ละอย่างเข้มงวดยิ่งขึ้นอย่างมีนัยสำคัญ แนวทางที่เป็นระบบช่วยให้คุณเลือกขอบเขตและทิศทางของการจัดการคุณภาพ ประเภทผลิตภัณฑ์ รูปแบบและวิธีการผลิตได้อย่างเป็นกลาง ซึ่งจะให้ผลสูงสุดจากความพยายามและเงินทุนที่ใช้ไปในการปรับปรุงคุณภาพผลิตภัณฑ์ แนวทางที่เป็นระบบในการปรับปรุงคุณภาพของผลิตภัณฑ์ที่ผลิตขึ้นทำให้สามารถวางรากฐานทางวิทยาศาสตร์สำหรับสถานประกอบการอุตสาหกรรม สมาคม และหน่วยงานวางแผนได้

วิธีการทางสถิติตามระดับความยาก แบ่งได้ 3 ประเภท คือ

1) วิธีการทางสถิติเบื้องต้นรวมถึง 7 "หลักการ" ที่เรียกว่า:

·แผนที่พาเรโต;

การวิเคราะห์สาเหตุและผลกระทบ

การจัดกลุ่มข้อมูลตามคุณสมบัติทั่วไป

· รายการตรวจสอบ;

· แผนภูมิแท่ง. วิธีฮิสโตแกรมเป็นเครื่องมือที่มีประสิทธิภาพสำหรับการประมวลผลข้อมูลและมีไว้สำหรับการควบคุมคุณภาพในปัจจุบันในกระบวนการผลิต ศึกษาความเป็นไปได้ของกระบวนการทางเทคโนโลยี วิเคราะห์งานของนักแสดงและหน่วยงานแต่ละหน่วย ฮิสโตแกรมเป็นวิธีการแบบกราฟิกในการนำเสนอข้อมูลที่จัดกลุ่มตามความถี่ของการกดปุ่มในช่วงเวลาที่กำหนด

· Scatterplot (การวิเคราะห์สหสัมพันธ์ผ่านคำจำกัดความของค่ามัธยฐาน);

กราฟและแผนภูมิควบคุม แผนภูมิควบคุมเป็นภาพกราฟิกสะท้อนถึงพลวัตของกระบวนการ กล่าวคือ การเปลี่ยนแปลงของตัวชี้วัดเมื่อเวลาผ่านไป แผนที่แสดงช่วงของการกระเจิงที่หลีกเลี่ยงไม่ได้ ซึ่งอยู่ภายในขอบเขตบนและล่าง ด้วยวิธีนี้ คุณสามารถติดตามจุดเริ่มต้นของการเบี่ยงเบนของพารามิเตอร์สำหรับตัวบ่งชี้คุณภาพใดๆ ในระหว่างกระบวนการทางเทคโนโลยีได้อย่างรวดเร็ว เพื่อดำเนินการตามมาตรการป้องกันและป้องกันข้อบกพร่องในผลิตภัณฑ์สำเร็จรูป

ทุกคนควรใช้หลักการเหล่านี้โดยไม่มีข้อยกเว้น ตั้งแต่หัวหน้าบริษัทไปจนถึงคนงานทั่วไป ไม่เพียงแต่ใช้ในแผนกการผลิตเท่านั้น แต่ยังใช้ในแผนกต่างๆ เช่น การวางแผน การตลาด โลจิสติกส์

2) วิธีการทางสถิติขั้นกลางประกอบด้วย:

· ทฤษฎีการศึกษาการสุ่มตัวอย่าง

· การควบคุมการเก็บตัวอย่างทางสถิติ

· วิธีการต่างๆดำเนินการประเมินทางสถิติและกำหนดเกณฑ์

วิธีการใช้การตรวจทางประสาทสัมผัส

· วิธีการคำนวณการทดลอง

วิธีการเหล่านี้ออกแบบมาสำหรับวิศวกรและผู้เชี่ยวชาญในด้านการจัดการคุณภาพ

3) วิธีการทางสถิติขั้นสูง (โดยใช้คอมพิวเตอร์ช่วย) ประกอบด้วย:

· วิธีการขั้นสูงในการคำนวณการทดลอง

· การวิเคราะห์หลายตัวแปร

วิธีการวิจัยการดำเนินงานต่างๆ

มีการฝึกอบรมวิศวกรและช่างเทคนิคจำนวนจำกัด เนื่องจากวิธีนี้ใช้ในการวิเคราะห์คุณภาพและกระบวนการที่ซับซ้อนมาก

ปัญหาหลักที่เกี่ยวข้องกับการประยุกต์ใช้วิธีการทางสถิติในอุตสาหกรรมคือข้อมูลเท็จและข้อมูลที่ไม่สอดคล้องกับข้อเท็จจริง ข้อมูลและข้อเท็จจริงต่าง ๆ มีให้ในสองกรณี กรณีแรกเกี่ยวข้องกับข้อมูลที่สร้างขึ้นอย่างชาญฉลาดหรือจัดทำอย่างไม่ถูกต้อง และกรณีที่สองเกี่ยวข้องกับข้อมูลที่จัดทำขึ้นอย่างไม่ถูกต้องโดยไม่ต้องใช้วิธีการทางสถิติ

การใช้วิธีการทางสถิติรวมถึงวิธีที่ซับซ้อนที่สุดควรเป็นที่แพร่หลาย นอกจากนี้อย่าลืมประสิทธิภาพ วิธีง่ายๆโดยปราศจากการเรียนรู้ซึ่งไม่สามารถใช้วิธีการที่ซับซ้อนกว่านี้ได้

ความก้าวหน้าทางเทคโนโลยีไม่สามารถแยกออกจากการใช้วิธีการทางสถิติที่ช่วยปรับปรุงคุณภาพของผลิตภัณฑ์ เพิ่มความน่าเชื่อถือ และลดต้นทุนด้านคุณภาพ

ในอุตสาหกรรม ใช้วิธีการทางสถิติเพื่อวิเคราะห์ผลิตภัณฑ์และคุณภาพกระบวนการ การวิเคราะห์คุณภาพเป็นการวิเคราะห์โดยการใช้ข้อมูลและวิธีการทางสถิติ ความสัมพันธ์ระหว่างคุณลักษณะเชิงคุณภาพที่แน่นอนและแทนที่จะถูกกำหนด การวิเคราะห์กระบวนการเป็นการวิเคราะห์ที่ช่วยให้คุณเข้าใจความสัมพันธ์ระหว่างปัจจัยเชิงสาเหตุและผลลัพธ์ เช่น คุณภาพ ต้นทุน ผลผลิต ฯลฯ การควบคุมกระบวนการเกี่ยวข้องกับการระบุปัจจัยเชิงสาเหตุที่ส่งผลต่อการทำงานที่ราบรื่นของกระบวนการผลิต คุณภาพ ต้นทุน และผลผลิตเป็นผลจากกระบวนการควบคุม

วิธีการทางสถิติของการควบคุมคุณภาพผลิตภัณฑ์กำลังได้รับการยอมรับและจัดจำหน่ายในอุตสาหกรรมมากขึ้น วิธีการทางวิทยาศาสตร์ของการควบคุมคุณภาพทางสถิติของผลิตภัณฑ์ถูกนำมาใช้ในอุตสาหกรรมต่อไปนี้: ในด้านวิศวกรรมเครื่องกล, ในอุตสาหกรรมเบา, ในด้านการบริการสาธารณะ

งานหลักวิธีการควบคุมทางสถิติคือเพื่อให้แน่ใจว่ามีการผลิตผลิตภัณฑ์ที่ใช้งานได้และการให้บริการที่เป็นประโยชน์ด้วยต้นทุนที่ต่ำที่สุด

วิธีการทางสถิติของการควบคุมคุณภาพผลิตภัณฑ์ให้ผลลัพธ์ที่สำคัญสำหรับตัวบ่งชี้ต่อไปนี้:

การปรับปรุงคุณภาพของวัตถุดิบที่ซื้อ

ประหยัดวัตถุดิบและแรงงาน

การปรับปรุงคุณภาพของผลิตภัณฑ์ที่ผลิตขึ้น

ลดต้นทุนการตรวจสอบ

จำนวนการแต่งงานลดลง

ปรับปรุงความสัมพันธ์ระหว่างการผลิตและผู้บริโภค

อำนวยความสะดวกในการเปลี่ยนการผลิตจากผลิตภัณฑ์ประเภทหนึ่งไปอีกประเภทหนึ่ง

งานหลักไม่ได้เป็นเพียงการเพิ่มคุณภาพของผลิตภัณฑ์เท่านั้น แต่ยังเพิ่มปริมาณของผลิตภัณฑ์ดังกล่าวให้เหมาะสมกับการบริโภคอีกด้วย

แนวคิดหลักสองประการในการควบคุมคุณภาพคือการวัดพารามิเตอร์ควบคุมและการกระจาย เพื่อให้สามารถตัดสินคุณภาพของผลิตภัณฑ์ได้ ไม่จำเป็นต้องวัดค่าพารามิเตอร์ เช่น ความแข็งแรงของวัสดุ กระดาษ น้ำหนักของวัตถุ คุณภาพสี ฯลฯ

แนวคิดที่สอง - การกระจายค่าของพารามิเตอร์ควบคุม - ขึ้นอยู่กับข้อเท็จจริงที่ว่าไม่มีพารามิเตอร์ที่เหมือนกันทั้งหมดสองตัวสำหรับผลิตภัณฑ์เดียวกัน เมื่อการวัดมีความแม่นยำมากขึ้น จะพบความคลาดเคลื่อนเล็กน้อยในผลการวัดของพารามิเตอร์

ความแปรปรวนของ "พฤติกรรม" ของพารามิเตอร์ควบคุมมี 2 ประเภท กรณีแรกคือเมื่อค่าของมันเป็นชุดของตัวแปรสุ่มที่เกิดขึ้นภายใต้สภาวะปกติ ประการที่สอง - เมื่อจำนวนทั้งหมดของตัวแปรสุ่มเกิดขึ้นในเงื่อนไขที่แตกต่างจากปกติภายใต้อิทธิพลของสาเหตุบางประการ

บุคลากรที่จัดการกระบวนการที่สร้างพารามิเตอร์ควบคุมต้องสร้างโดยค่านิยม: ประการแรกภายใต้เงื่อนไขที่พวกเขาได้รับ (ปกติหรือแตกต่างจากพวกเขา); และหากได้มาภายใต้เงื่อนไขอื่นที่ไม่ใช่ปกติแล้วอะไรเป็นสาเหตุของการละเมิดสภาวะปกติของกระบวนการ จากนั้นจึงดำเนินการควบคุมเพื่อขจัดสาเหตุเหล่านี้

วิธีหนึ่งในการบรรลุคุณภาพที่น่าพอใจและคงไว้ซึ่งระดับนี้คือการใช้แผนภูมิควบคุม

แผนภูมิควบคุมค่าเฉลี่ยและแผนภูมิควบคุมช่วงที่ใช้กันอย่างแพร่หลายมากที่สุด อาร์ซึ่งใช้ร่วมกันหรือแยกกัน

ลองมาดูตัวอย่างกันในเรือ 1,2,3, ... เป็น แท่งไม้ซึ่งใช้ตัวเลข -10, -9, ..., -2, -1,0,1,2, ..., 9,10 แท่งไม้เลียนแบบผลิตภัณฑ์ และตัวเลขที่พิมพ์บนนั้นหมายถึงความเบี่ยงเบนของขนาดที่ควบคุมจากขนาดที่ระบุในสัดส่วนร้อยเปอร์เซ็นต์ เรือแต่ละลำมีไม้ N แท่ง ซึ่งถือได้ว่าเป็นผลิตภัณฑ์ที่ผลิตในช่วงเวลาที่กำหนด ซึ่งเรียกว่าระยะเวลาสุ่มตัวอย่างหรือสุ่มตัวอย่าง ค่าของ N ถือว่ามีมาก ดังนั้นตัวเลขเดียวกันจึงสามารถใช้ได้กับหลายแท่งไม้บางอันอาจเป็นพาหะของตัวเลขบางตัวเท่านั้น ยิ่งกว่านั้น ในเรือบางลำจะไม่มีแท่งไม้ ด้วยจำนวนที่แน่นอนเลย หลังจากผสมไม้ในภาชนะอย่างทั่วถึงแล้ว ตัวอย่าง n แท่งจะถูกลบออกจากภาชนะแต่ละใบ ตัวอย่างเช่น n=5 ในเวลาเดียวกัน การผสมอย่างทั่วถึงช่วยให้มั่นใจได้ถึงการเลือกไม้แบบสุ่ม เมื่อเขียนตัวเลขที่พิมพ์บนแท่งไม้ที่อยู่ในตัวอย่างถัดไป ค่าเฉลี่ยเลขคณิตของพวกมันจะถูกคำนวณและนำไปใช้เป็นลำดับของจุดด้วย abscissa ที่สอดคล้องกับจำนวนเรือ หากจุดอยู่ภายในขอบเขตที่วาดบนแผนภูมิควบคุม กระบวนการที่เลียนแบบโดยแบบจำลองที่อธิบายไว้จะถูกสร้างขึ้น มิฉะนั้น จำเป็นต้องปรับเปลี่ยน

สถิติเป็นเรื่องปกติที่จะเรียกใช้ฟังก์ชันของตัวแปรสุ่มที่ได้รับจากชุดหนึ่ง ซึ่งใช้ในการประมาณค่าพารามิเตอร์บางอย่างของชุดนี้

อนุญาต ![]() - ผลการสังเกต เกิดตัวอย่างขนาด n หนึ่งตัวอย่าง ค่าเฉลี่ยเลขคณิตตัวอย่างถูกกำหนดเป็น

- ผลการสังเกต เกิดตัวอย่างขนาด n หนึ่งตัวอย่าง ค่าเฉลี่ยเลขคณิตตัวอย่างถูกกำหนดเป็น  (ผม=1,2,…,n)

(ผม=1,2,…,n)

ช่วงของตัวอย่างนี้ ![]() , ที่ไหน

, ที่ไหน

ผลการสังเกตสูงสุดในกลุ่มตัวอย่าง

ผลการสังเกตขั้นต่ำในกลุ่มตัวอย่าง

ให้เก็บตัวอย่าง 25 ตัวอย่าง ซึ่งประกอบด้วยตัวอย่างละห้าตัวอย่าง ค่าเฉลี่ยเลขคณิตและช่วงถูกกำหนดสำหรับแต่ละตัวอย่างแยกกัน พวกมันถูกพล็อตบนแผนภูมิควบคุมของค่าเฉลี่ยและช่วงเลขคณิต

ตารางที่ 2-1. การบัญชีสำหรับผลการสังเกต

ต่อไป เราจะหาค่าเฉลี่ยของการวัดทั้งหมด หรือค่าเฉลี่ยโดยรวม ซึ่งสามารถทำได้โดยการเพิ่มคอลัมน์สรุปและหารผลรวมด้วยจำนวนตัวอย่าง (โปรดทราบว่าค่าเหล่านี้บางค่าเป็นค่าลบ) หากเราระบุจำนวนตัวอย่างโดย (ในกรณีนี้เท่ากับ 25) ค่าเฉลี่ยโดยรวมสามารถกำหนดได้โดยสูตรต่อไปนี้

จากนั้นเราจะกำหนดช่วงเฉลี่ยโดยหารผลรวมของค่าช่วงต่างๆ ด้วยจำนวนตัวอย่าง: . หลังจากนั้น ค่าจะถูกลงจุดบนแผนภูมิควบคุมเป็นเส้นควบคุม

· ขีด จำกัด บนของการควบคุมสำหรับแผนภูมิควบคุมของวิธีการทางคณิตศาสตร์ ;

· ขีด จำกัด ล่างของการควบคุมแผนภูมิควบคุมของค่าเฉลี่ยเลขคณิต

· ขีด จำกัด สูงสุดของการควบคุมแผนที่ควบคุมช่วง

· ขีดจำกัดล่างของการควบคุมของแผนภูมิควบคุมช่วง โดยที่ค่าสัมประสิทธิ์ขึ้นอยู่กับขนาดตัวอย่าง ถ้าตัวอย่างมี 5 ตัวอย่าง ( น=5) แล้ว

ข้าว. 2-1. แผนภูมิควบคุม สำหรับข้อมูลที่แสดงในตารางที่ 2-1 หมายถึง

ข้าว. 2-2. แผนภูมิควบคุม สำหรับข้อมูลที่แสดงในตารางที่ 2-1 ขอบเขต

ขอบเขตที่ระบุข้างต้นแสดงอยู่บนแผนภูมิควบคุม หากเรานำตัวอย่างจากเรือที่มีแท่งไม้ ตามกฎแล้ว จุดทั้งหมดบนแผนภูมิควบคุมจะอยู่ภายในขอบเขตที่กำหนด และหากจุดบนแผนภูมิควบคุมอยู่ภายในขอบเขตที่กำหนด จะถือว่ากระบวนการที่เกี่ยวข้องได้รับการกำหนดขึ้น

ควรสังเกตว่าข้อเท็จจริงนี้ยังไม่ได้ระบุว่าคุณภาพของผลิตภัณฑ์ทั้งหมดเป็นที่น่าพอใจหรือไม่

หากจุดทั้งหมดบนแผนภูมิควบคุมอยู่ภายในขอบเขตการควบคุม จะถือว่ากระบวนการได้รับการกำหนดขึ้นจนกว่าเงื่อนไขการผลิตจะเปลี่ยนแปลง ซึ่งหมายความว่าการเปลี่ยนแปลงทั้งหมดเป็นไปตามธรรมชาติหรือแบบสุ่ม กล่าวคือ วุ่นวายและไม่เกิดขึ้นเนื่องจากสาเหตุบางประการ

แผนที่เหล่านี้ใช้ในการควบคุมโดยคุณสมบัติทางเลือก ซึ่งหมายความว่าหลังจากการตรวจสอบแล้ว สินค้าจะถือว่าดีหรือบกพร่อง และการตัดสินใจเกี่ยวกับคุณภาพของกลุ่มควบคุมจะขึ้นอยู่กับจำนวนผลิตภัณฑ์ที่บกพร่องที่พบในตัวอย่างหรือตัวอย่าง หรือจำนวนข้อบกพร่องต่อจำนวนหนึ่ง ของผลิตภัณฑ์ (หน่วยผลิตภัณฑ์)

ข้อบกพร่อง- นี่คือการไม่ปฏิบัติตามข้อกำหนดของผลิตภัณฑ์แต่ละรายที่มีข้อกำหนดที่กำหนดไว้

การแต่งงาน- เป็นผลิตภัณฑ์ซึ่งไม่อนุญาตให้ถ่ายโอนไปยังผู้บริโภคเนื่องจากมีข้อบกพร่อง

วิธีการบัญชีสำหรับข้อบกพร่องที่พบบ่อยที่สุดคือการควบคุมคุณภาพของสัดส่วนของหน่วยที่มีข้อบกพร่องของผลิตภัณฑ์ที่เรียกว่า R-การ์ดและจำนวนชำรุดต่อหน่วยการผลิตเรียกว่า กับ-การ์ด

แนวคิดเกี่ยวกับส่วนแบ่งของหน่วยการผลิตที่บกพร่องจะใช้เมื่อกล่าวถึงส่วนแบ่งของหน่วยการผลิตที่บกพร่องในหน่วยรวมของหน่วยที่มีข้อบกพร่องและหน่วยที่ดี

แล้ว Rกำหนดไว้ดังนี้ R(ร้อยละของหน่วยที่ชำรุด) เท่ากับจำนวนสินค้าที่ชำรุดที่พบทั้งหมดหารด้วยจำนวนสินค้าที่ตรวจสอบทั้งหมด

แนวคิดเกี่ยวกับจำนวนข้อบกพร่องต่อหน่วยการผลิตจะใช้เมื่อพิจารณาว่าผลิตภัณฑ์ไม่มีข้อบกพร่องหรือไม่ดี แต่จะพิจารณาจากจำนวนข้อบกพร่องในผลิตภัณฑ์เท่านั้น

ทางนี้, กับ(จำนวนข้อบกพร่องต่อหน่วยของผลิตภัณฑ์) เท่ากับจำนวนข้อบกพร่องที่พบหารด้วยจำนวนรายการตรวจสอบทั้งหมด

ลักษณะเฉพาะ Rและ กับเป็นค่าประมาณทางสถิติของประชากร R ’ และ กับ' .

ตาราง 2-3. ข้อมูลสำหรับ r - การ์ด

ข้าว. 2-4. p - แผนที่สำหรับข้อมูลที่แสดงในตาราง 2-3

ข้อมูลในตารางแสดงผลลัพธ์ของตัวอย่าง 20 ตัวอย่าง (ตัวอย่างละ 50 ตัวอย่าง) จากโถที่มีลูกปัดสีแดง 4% (หน่วยที่มีข้อบกพร่อง) ตัวอย่างเหล่านี้จำลองตัวอย่างรายวันจากกระบวนการนานหนึ่งเดือน ค่านิยม Rเข้าสู่ R-การ์ด.

สายกลางบน R-map กำหนดค่าหรือสัดส่วนเฉลี่ยของหน่วยที่ชำรุด มูลค่าเท่ากับจำนวนสินค้าที่ชำรุดทั้งหมดหารด้วยจำนวนที่ตรวจสอบทั้งหมด Rสินค้า: . ค่านี้ Rหาได้จากค่าเฉลี่ยของทั้งหมด R; อย่างไรก็ตาม ถ้าขนาดตัวอย่างไม่คงที่ จะไม่สามารถคำนวณด้วยวิธีนี้ได้ และสูตรข้างต้นเป็นจริงเสมอ

ขีด จำกัด การควบคุมถูกกำหนดโดยสูตร ![]()

ถ้าเปิด R- บนแผนที่ตามผลของการควบคุมทางสถิติไม่มีจุดใดอยู่นอกขอบเขตการควบคุมจากนั้นจึงถือว่ากระบวนการได้รับการจัดตั้งขึ้น ในกรณีนี้ ความเบี่ยงเบนของคะแนนจากเส้นตรงกลางทั้งหมดจะเป็นการสุ่ม

หากต่อมามีจุดใดอยู่นอกขอบเขตการควบคุม แสดงว่ามีสาเหตุบางประการสำหรับความผิดปกติของกระบวนการ

ตามกฎแล้วผู้บริโภคไม่มีความสามารถในการควบคุมคุณภาพของผลิตภัณฑ์ในระหว่างการผลิต อย่างไรก็ตาม เขาต้องแน่ใจว่าผลิตภัณฑ์ที่เขาได้รับจากผู้ผลิตเป็นไปตามข้อกำหนดที่กำหนดไว้ และหากไม่ได้รับการยืนยัน เขามีสิทธิที่จะขอให้ผู้ผลิตเปลี่ยนข้อบกพร่องหรือขจัดข้อบกพร่อง

วิธีการหลักในการควบคุมวัตถุดิบ วัสดุ และผลิตภัณฑ์สำเร็จรูปที่จัดหาให้กับผู้บริโภคคือ การควบคุมคุณภาพสินค้าที่ยอมรับได้ทางสถิติ

การควบคุมการยอมรับทางสถิติของคุณภาพผลิตภัณฑ์- การคัดเลือกการควบคุมคุณภาพของผลิตภัณฑ์โดยใช้วิธีการทางสถิติทางคณิตศาสตร์เพื่อตรวจสอบคุณภาพของผลิตภัณฑ์ตามข้อกำหนดที่กำหนดไว้

หากในเวลาเดียวกัน ขนาดตัวอย่างเท่ากับปริมาตรของประชากรที่ควบคุมทั้งหมด การควบคุมดังกล่าวจะเรียกว่าแบบต่อเนื่อง การควบคุมที่มั่นคงเป็นไปได้เฉพาะในกรณีที่คุณภาพของผลิตภัณฑ์ไม่ลดลงในระหว่างกระบวนการควบคุม การควบคุมส่วนเล็ก ๆ ของจำนวนทั้งหมดของผลิตภัณฑ์ถูกบังคับ

การควบคุมอย่างต่อเนื่องจะดำเนินการหากไม่มีสิ่งกีดขวางพิเศษในกรณีที่มีความเป็นไปได้ที่จะเกิดข้อบกพร่องที่สำคัญเช่น ข้อบกพร่องซึ่งมีการขัดขวางการใช้ผลิตภัณฑ์อย่างสมบูรณ์ตามวัตถุประสงค์ที่ตั้งใจไว้

ผลิตภัณฑ์ทั้งหมดสามารถทดสอบได้ภายใต้เงื่อนไขต่อไปนี้:

ชุดผลิตภัณฑ์หรือวัสดุมีขนาดเล็ก

· คุณภาพของวัสดุป้อนเข้าไม่ดีหรือไม่ทราบ

คุณสามารถจำกัดตัวเองให้ตรวจสอบส่วนหนึ่งของวัสดุหรือผลิตภัณฑ์ได้หาก:

· ข้อบกพร่องจะไม่ทำให้อุปกรณ์ทำงานผิดพลาดอย่างร้ายแรงและไม่เป็นอันตรายต่อชีวิต

· ผลิตภัณฑ์ถูกใช้โดยกลุ่ม

· ผลิตภัณฑ์ที่มีข้อบกพร่องสามารถตรวจพบได้ในขั้นตอนหลังของการประกอบ

มีการกำหนดแล้วว่าการควบคุมการยอมรับทางสถิติที่มีขนาดตัวอย่างเท่ากันนั้นให้ข้อมูลมากกว่าการควบคุมการยอมรับในรูปแบบอื่น ตามด้วยผลลัพธ์ของการควบคุมการยอมรับทางสถิติที่มีขนาดตัวอย่างที่เล็กกว่า ข้อมูลเดียวกันกับการควบคุมการยอมรับทางสถิติบนพื้นฐานทางเลือก

อย่างไรก็ตาม นี่ไม่ได้หมายความว่าการควบคุมการยอมรับทางสถิติบนพื้นฐานเชิงปริมาณจะดีกว่าการควบคุมการยอมรับทางสถิติในแอตทริบิวต์ทางเลือกเสมอไป เขามีลักษณะเฉพาะ ข้อบกพร่องดังต่อไปนี้:

การมีข้อจำกัดเพิ่มเติมที่ทำให้ขอบเขตแคบลง

การควบคุมมักต้องการอุปกรณ์ที่ซับซ้อนกว่า

หากดำเนินการทดสอบแบบทำลายล้าง แผนควบคุมเชิงปริมาณจะประหยัดกว่าแผนการควบคุมแอตทริบิวต์

3 บทสรุป

การพัฒนาที่เพิ่มขึ้นของสภาพแวดล้อมทางเศรษฐกิจของการสืบพันธุ์ ใหม่สำหรับประเทศของเราเช่น ความสัมพันธ์ทางการตลาด กำหนดความจำเป็นในการปรับปรุงคุณภาพอย่างต่อเนื่องโดยใช้ความเป็นไปได้ทั้งหมด ความสำเร็จทั้งหมดของความก้าวหน้าในด้านเทคโนโลยีและองค์กรการผลิต

การประเมินคุณภาพที่สมบูรณ์และครอบคลุมที่สุดจะรับประกันได้เมื่อพิจารณาคุณสมบัติทั้งหมดของวัตถุที่วิเคราะห์ ซึ่งแสดงให้เห็นในทุกขั้นตอนของวงจรชีวิต: ระหว่างการผลิต การขนส่ง การเก็บรักษา การใช้ การซ่อมแซม การบำรุงรักษา บริการ.

ดังนั้นผู้ผลิตจะต้องควบคุมคุณภาพของผลิตภัณฑ์และตัดสินสถานะของกระบวนการทางเทคโนโลยีที่เกี่ยวข้องตามผลของการควบคุมแบบเลือก ด้วยเหตุนี้เขาจึงตรวจพบความผิดปกติของกระบวนการและแก้ไขได้ทันท่วงที

Ishikawa K. วิธีการจัดการคุณภาพของญี่ปุ่น: ตัวย่อ ต่อ. จากอังกฤษ. ม.: เศรษฐศาสตร์, 1998

Knowler L. et al. วิธีการทางสถิติของการควบคุมคุณภาพผลิตภัณฑ์ ต่อ. จากอังกฤษ. - รัสเซียที่ 2 เอ็ด ม.: สำนักพิมพ์มาตรฐาน, 1989

Okrepilov V.V. Shvets V.E. Rubtsov Yu.N. บริการจัดการคุณภาพสินค้า. L.: Lenizdat, 1990

budivel.ru เกี่ยวกับฉนวนและความร้อนของบ้าน

budivel.ru เกี่ยวกับฉนวนและความร้อนของบ้าน