जिन उपकरणों में पेट्रोलियम उत्पाद शामिल हैं उन्हें साफ करने की आवश्यकता मरम्मत या निवारक रखरखाव करने की आवश्यकता के कारण हो सकती है। ऐसी गतिविधियों की आवृत्ति पेट्रोलियम उत्पाद के उपयोग के क्षेत्र, उसके प्रकार और विशेषताओं से निर्धारित होती है। उदाहरण के लिए, ईंधन सामग्री और विमानन तेल के टैंकों की सफाई आमतौर पर वर्ष में एक बार की जाती है, और जिन उपकरणों में तेल या ईंधन तेल संग्रहीत किया जाता था, उनका रखरखाव आमतौर पर वर्ष में दो बार किया जाता है।

कौन सी सतहें साफ की जाती हैं?

कार्य गतिविधियों के दौरान, रखरखाव कर्मी दीवारों और तली की सतहों को साफ करते हैं, और टैंक के वातावरण को भी ख़राब करते हैं। दीवारों के लिए, सफाई के बाद कुछ जंग और उत्पाद की एक छोटी परत रह सकती है, लेकिन कोई डिटर्जेंट कण पीछे नहीं रहना चाहिए।

टैंक का सबसे समस्याग्रस्त क्षेत्र नीचे है। इस पर यांत्रिक अशुद्धियाँ, तलछट और जंग बनी रहती है। सामूहिक रूप से, ये तत्व सफाई के बाद तल पर रह सकते हैं यदि उनकी मात्रा कुल का 0.1% से अधिक न हो। जैसा कि पेट्रोलियम उत्पादों से टैंकों की सफाई के निर्देशों के अनुसार आवश्यक है, इस मामले में डिटर्जेंट से तलछट बनी रह सकती है यदि यह एक विशिष्ट संरचना के लिए स्थापित अनुमेय एकाग्रता के भीतर है।

डीगैसिंग प्रक्रिया के दौरान, कर्मी उन अवशिष्ट वाष्पों को भी खत्म कर देते हैं जो रोकथाम के दौरान पेट्रोलियम उत्पाद द्वारा छोड़े गए थे। स्ट्रिपिंग के पूरा होने पर, विशिष्ट वाष्प की सांद्रता भी अनुमेय मूल्य के भीतर होनी चाहिए।

कपड़े उतारने की तैयारी

प्रारंभिक गतिविधियों को दो चरणों में विभाजित किया जा सकता है। पहला अधिक औपचारिक संगठनात्मक प्रकृति का है। इस स्तर पर, सफाई के तरीकों, सफाई उत्पादों, उपकरणों और उपभोग्य सामग्रियों पर सहमति होती है और कामकाजी दस्तावेज तैयार किए जाते हैं। दूसरे चरण में, तकनीकी प्रारंभिक संचालन किया जाता है। सबसे पहले, उस क्षेत्र को बंद कर दिया गया है जहां टैंकों की सफाई की जाएगी और पेट्रोलियम उत्पादों की सेवा की जाएगी। इसके अलावा, यदि आवश्यक हो, तो चक्कर मार्ग प्रदान किए जाते हैं, एक तकनीकी उपयोगिता कक्ष सुसज्जित किया जाता है और अग्नि सुरक्षा प्रणालियाँ स्थापित की जाती हैं। इस स्तर पर मुख्य कार्य मौजूदा पेट्रोलियम उत्पादों और डिटर्जेंट आपूर्ति लाइनों को पंप करने के लिए पाइपलाइन चैनलों के संगठन के लिए समर्पित है। यदि बड़ी मात्रा में पेट्रोलियम उत्पाद उपलब्ध हैं, तो निपटान से पहले सामग्री के अस्थायी भंडारण के लिए तकनीकी निपटान क्षेत्र भी बनाए जाते हैं।

अवशिष्ट पेट्रोलियम उत्पादों को हटाना

तेल, ईंधन तेल, तेल और अन्य ईंधन सामग्री के रूप में उपयोग के लिए उपयुक्त उत्पादों को स्ट्रिपिंग की तैयारी से पहले टैंक से चुना जाना चाहिए। यदि इस समय तक उत्पादों का चयन नहीं किया गया है, तो उनके अवशेषों को संगठित पाइपलाइनों के माध्यम से बाहर निकाला जाता है और उनका निपटान किया जाता है। हालाँकि, इस प्रक्रिया की अपनी कठिनाइयाँ हैं। तथ्य यह है कि पेट्रोलियम उत्पादों को पतला करके पंप करना सुनिश्चित किया जाना चाहिए। एक नियम के रूप में, पेट्रोलियम उत्पाद अवशेषों से टैंकों की सफाई में तीन द्रवीकरण विधियों का उपयोग किया जाता है:

- पानी और भाप का उपयोग करना. लगभग 80-90°C तापमान वाला पानी शेष उत्पाद की सतह पर समान रूप से फैलाया जाता है। इसके अलावा, पूरक के रूप में, तथाकथित जीवित भाप भी भेजी जा सकती है।

- हाइड्रोलिक मॉनिटर के साथ द्रवीकरण। इस मामले में, पानी का भी उपयोग किया जाता है, लेकिन मुख्य क्रिया एक हाइड्रोलिक मॉनिटर द्वारा प्रदान की जाती है जो उच्च दबाव वाले वॉशिंग जेट के बल को नियंत्रित करती है। साथ ही, घिसी हुई सामग्री को बाहर पंप किया जाता है।

- एक ही पेट्रोलियम उत्पाद के साथ द्रवीकरण। बचे हुए उत्पाद के अंदर एक मल्टी-स्टेज सर्कुलेशन वॉश किया जाता है। इसी तरह के पेट्रोलियम उत्पाद का उपयोग धुलाई सामग्री के रूप में किया जाता है, लेकिन गर्म रूप में।

टैंकों की गैस-वायु सफाई

इस चरण का कार्य टैंक में एक गैस-वायु वातावरण बनाना है जो मनुष्यों के रहने के लिए सुरक्षित हो। किसी टैंक में हवा को नवीनीकृत करने का सबसे तकनीकी और आर्थिक रूप से सुलभ तरीका प्राकृतिक वेंटिलेशन को व्यवस्थित करना है। लेकिन यह केवल लगभग 1 मीटर/सेकेंड की हवा की गति पर ही उचित प्रभाव प्रदान करेगा। अन्य मामलों में, आमतौर पर मजबूर वेंटिलेशन का उपयोग किया जाता है। उदाहरण के लिए, ये स्टीम इजेक्टर या पंखे हो सकते हैं। लेकिन यह ध्यान रखना महत्वपूर्ण है कि गैस-वायु वातावरण के संपर्क में पेट्रोलियम उत्पादों के भंडारण के लिए टैंकों की सफाई केवल चिंगारी और विस्फोट-रोधी उपकरणों का उपयोग करके की जा सकती है। वायु नवीनीकरण के वैकल्पिक विकल्प के रूप में, 90°C के तापमान पर स्टीमिंग विधि का भी उपयोग किया जाता है।

टैंक की सफाई

यह सफाई का मुख्य चरण है, इससे पहले टैंक को पुराने तेल उत्पादों और प्रदूषित हवा के अवशेषों से मुक्त किया जाना चाहिए। अर्थात्, टैंक की स्थितियाँ ऐसी होनी चाहिए कि धुलाई का काम लोगों द्वारा सीधे किया जा सके। धोने के लिए, विशेष उपकरणों का उपयोग किया जाता है जो एक धारा में गर्म पानी की आपूर्ति करते हैं। यह गठन संक्षारण और दीवार उत्पाद अवशेषों को हटा देता है। इसके अलावा, काम ऊपरी बेल्ट से निचले तक शुरू होता है, इसलिए धोने की प्रक्रिया के दौरान शुद्ध मिश्रण की निचली पंपिंग कई बार की जा सकती है।

जैसा कि टैंकों की सफाई के निर्देशों से संकेत मिलता है, नीचे के अवशेषों को वायवीय कन्वेयर का उपयोग करके हटा दिया जाना चाहिए। सफाई के अंतिम चरण में, एक विलायक के साथ धुलाई और एक साफ कपड़े के साथ सतहों का अंतिम उपचार किया जाता है।

अपशिष्ट निपटान

सफाई प्रक्रिया के दौरान एकत्र किए गए पेट्रोलियम उत्पाद को पहले निपटान टैंकों और अस्थायी भंडारण सुविधाओं में भेजा जाता है, और फिर, एक सहमत परियोजना के अनुसार, कचरे के रूप में विशेष लैंडफिल और रीसाइक्लिंग स्टेशनों पर ले जाया जाता है। यह ध्यान रखना महत्वपूर्ण है कि कभी-कभी टैंकों की सफाई करने से मूल्यवान उत्पाद पीछे छूट जाते हैं। लेकिन इसके उपयोग के लिए विशेष प्रसंस्करण किया जाना चाहिए - एक नियम के रूप में, उपयोगी सामग्री का प्रतिशत 40-50% से अधिक नहीं होता है। उत्पादों का परिवहन वैक्यूम मशीनों, सक्शन ट्रकों और टैंक ट्रकों का उपयोग करके किया जाता है।

निष्कर्ष

अलग करने के बाद, शेष सामग्री के मापदंडों और गैस संदूषण के स्तर को निर्धारित करने के लिए दोष डिटेक्टरों का उपयोग करके गुणवत्ता नियंत्रण किया जाता है। साथ ही, ऐसे आयोजनों की गुणवत्ता न केवल किए गए कार्य के परिणाम से होती है।

चूंकि सभी चरणों में पेट्रोलियम उत्पादों से टैंकों की सफाई के साथ विस्फोट और आग का खतरा होता है, ऐसे काम की गुणवत्ता के लिए सबसे महत्वपूर्ण शर्त आग और पर्यावरण सुरक्षा उपायों का अनुपालन होगी। ऐसा करने के लिए, निर्देशों में आग बुझाने वाले एजेंटों के उपयोग के संबंध में निर्देशों के साथ अलग-अलग अनुभाग शामिल हैं। इसके अलावा, सफाई उपकरणों और परिवहन के साथ काम करने वाले उपकरणों को दक्षता, उत्पादकता और कार्यक्षमता की आवश्यकताओं को पूरा करना होगा - ये सभी गुण मिलकर एक सभ्य सफाई परिणाम निर्धारित करेंगे।

व्लादिमीर खोमुत्को

पढ़ने का समय: 4 मिनट

ए ए

पेट्रोलियम उत्पादों के परिवहन के लिए टैंक ट्रकों की आवश्यकताएँ

हल्के पेट्रोलियम उत्पादों के परिवहन के लिए टैंक वाला टैंक ट्रक

एक टैंक सेमी-ट्रेलर आपको उच्च मात्रा दक्षता कारक प्राप्त करने की अनुमति देता है। ऐसे टैंक ट्रकों का मुख्य उद्देश्य प्रकाश आदि का परिवहन, अल्पकालिक भंडारण और पंपिंग है।

आधुनिक टैंकों को अपने स्वयं के पंप से सुसज्जित किया जा सकता है, या इसके बिना भी काम चलाया जा सकता है।

यदि आपके पास अपना स्वयं का पंप है, तो इसकी ड्राइव कार के इंजन में स्थापित पावर टेक-ऑफ है। ट्रेलर या सेमी-ट्रेलर टैंक का उपयोग करने के मामले में, तेल उत्पादों को गुरुत्वाकर्षण द्वारा या एक पंप का उपयोग करके डिस्चार्ज किया जा सकता है, जो ट्रक ट्रैक्टर पर स्थापित होता है और हाइड्रोलिक ड्राइव से सुसज्जित होता है।

कार टैंकों के निम्नलिखित आकार हो सकते हैं:

- अंडाकार (दीर्घवृत्ताकार);

- गोल;

- आयताकार (जिसे "सूटकेस" भी कहा जाता है);

- समलम्बाकार।

हालाँकि, ट्रेलर या सेमी-ट्रेलर के चेसिस और सिंगल-एक्सल ट्रैक्टर दोनों पर वैरिएबल क्रॉस-सेक्शन वाले टैंक भी हैं।

यह डिज़ाइन बेस सेमी-ट्रेलर और ट्रक ट्रैक्टर पर एक्सल लोड के अधिक कुशल वितरण की अनुमति देता है। परिवहन के दौरान वाहन की स्थिरता पूरी तरह से लोड होने पर गुरुत्वाकर्षण के निम्न केंद्र द्वारा सुनिश्चित की जाती है।

टैंक ट्रकों के जहाज, जिनका उद्देश्य पेट्रोलियम उत्पादों का परिवहन करना है, उच्च-मिश्र धातु इस्पात ग्रेड से बने होते हैं।

ऐसी स्थापनाओं के लिए उपकरणों के मानक सेट में शामिल हो सकते हैं:

- पम्पिंग इकाई;

- लॉकिंग डिवाइस (या डिवाइस);

- पाइपलाइनें जिनके माध्यम से टैंक पोत को सूखाया जाता है और नीचे भरा जाता है;

- पेट्रोलियम उत्पाद वाष्प की पुनर्प्राप्ति के लिए पाइपलाइन;

- एक प्रणाली जो नीचे के वाल्व इत्यादि को नियंत्रित करती है।

स्थायित्व, सुरक्षा और विश्वसनीयता मुख्य मानदंड हैं जिनके द्वारा पेट्रोलियम उत्पाद टैंक ट्रक डिजाइन इंजीनियर हाल ही में काम कर रहे हैं।

उनके द्वारा उपयोग किए जाने वाले अधिकांश तकनीकी समाधानों का उद्देश्य परिवहन किए गए उत्पाद के प्रज्वलन के खिलाफ निष्क्रिय सुरक्षा बनाकर उच्च स्तर की सुरक्षा सुनिश्चित करना है, जो यातायात दुर्घटना या दुर्घटना की स्थिति में संभव है। इस उद्देश्य के लिए, टैंक के अंदर आमतौर पर विशेष ब्रेकवाटर और विभाजन से सुसज्जित होता है, हालांकि इससे जहाज की सफाई करना मुश्किल हो जाता है।

हाल के वर्षों में, अर्ध-ट्रेलरों पर स्थापित आधुनिक तेल टैंकरों के जहाजों का निर्माण टॉरिस्फेरिकल बॉटम्स के साथ किया गया है। इस तथ्य के अलावा कि यह डिज़ाइन ताकत बढ़ाता है, यह ब्रेकवाटर के रूप में भी कार्य करता है। ऐसी संरचनाओं को साफ करना भी कोई समस्या नहीं है।

तेल उत्पादों की निकासी के लिए पाइपलाइन और मैनिफोल्ड, ज्यादातर मामलों में मैनिफोल्ड रबर कम्पेसाटर का उपयोग करके जुड़े हुए हैं। उनका मुख्य उद्देश्य टकराव से उत्पन्न भार का एक हिस्सा अपने ऊपर लेना है, साथ ही पूरी संरचना की जकड़न को बनाए रखना है।

यदि टैंक की आंतरिक मात्रा 12 घन मीटर से अधिक है, तो वे मुख्य रूप से स्वायत्त वर्गों से सुसज्जित हैं। जिन जहाजों के आयाम 40 हजार लीटर तक परिवहन की अनुमति देते हैं, उनमें अधिकतम चार ऐसे खंड हो सकते हैं।

यह न केवल सुरक्षा और विश्वसनीयता की दृष्टि से बहुत सुविधाजनक है, बल्कि आपको एक ही वाहन में विभिन्न ब्रांडों के पेट्रोलियम उत्पादों के परिवहन की सुविधा भी देता है।

अगर हम ऐसे उपकरणों की सुरक्षा के बारे में बात करना जारी रखते हैं, तो बेसेमा कंपनी द्वारा उत्पादित ईंधन टैंकरों में एक बहुत ही मूल और प्रभावी समाधान का उपयोग किया जाता है। उनके मूल विन्यास में नीचे के वाल्व शामिल हैं, जिनके शरीर में एक विशेष नाली होती है। प्रभाव पड़ने पर, उद्घाटन तंत्र वाला बाहरी हिस्सा बस टूट जाता है, और निचला वाल्व स्वयं बंद रहता है, क्योंकि इसकी प्रतिक्रिया का समय चार सेकंड से कम है। इसके अलावा, ऐसे ईंधन टैंकरों में, टैंक के नीचे स्थित तकनीकी कैबिनेट में सुरक्षा का एक बहुत महत्वपूर्ण मार्जिन होता है।

तेल टैंकों के नवीनतम संशोधनों को विकसित करते समय, इंजीनियरों ने हाल ही में पंपिंग के दौरान परिवहन किए गए पेट्रोलियम उत्पादों के नुकसान जैसी समस्या को हल करने पर अधिक ध्यान देना शुरू कर दिया है।

और यह वास्तव में एक महत्वपूर्ण कार्य है, क्योंकि सभी परिवहन हानियों में से 70 प्रतिशत से अधिक हानियाँ इसी प्रकार होती हैं। विशेषज्ञों द्वारा किए गए शोध से पता चला है कि परिवहन के दौरान वाष्पीकरण के दौरान पेट्रोलियम उत्पादों का प्राकृतिक नुकसान 0.01 किलोग्राम प्रति घन मीटर मात्रा है, और अनलोडिंग संचालन के दौरान यह मान बढ़कर 0.71 किलोग्राम हो जाता है। एक शिपमेंट के पैमाने पर, यह मूल्य महत्वहीन लगता है, लेकिन बड़ी परिवहन कंपनियां हैं जो एक सेमी-ट्रेलर के साथ प्रति माह दो हजार टन तक परिवहन करती हैं, और ऐसे नुकसान बहुत महत्वपूर्ण मूल्यों तक बढ़ जाते हैं।

यह समस्या काफी समय से चल रही है. बीसवीं सदी के 30 के दशक में, उन प्रणालियों का विकास और कार्यान्वयन शुरू हुआ जो शीर्ष लोडिंग के दौरान पेट्रोलियम उत्पाद वाष्प की वसूली सुनिश्चित करते थे। हालाँकि, ये प्रणालियाँ पर्याप्त प्रभावी नहीं थीं। इसके अलावा, शीर्ष लोडिंग विधि के साथ ऑपरेटर सुरक्षा के उचित स्तर को सुनिश्चित करना असंभव था।

टैंक में वर्षा के प्रवेश के कारण परिवहन किया गया उत्पाद दूषित हो गया। बॉटम लोडिंग सिस्टम बनाकर समस्या का समाधान किया गया और पेट्रोलियम उत्पादों को टैंकों में छोड़ने से काफी कम नुकसान होने लगा।

हालाँकि, डिज़ाइनर वहाँ भी नहीं रुके। अगला कदम एक बॉटम लोडिंग सिस्टम का विकास था, जो अनलोडिंग परिचालन के दौरान पेट्रोलियम उत्पाद वाष्प को एक साथ हटाने की अनुमति देता है।

वर्तमान में, टैंकर ट्रकों पर आधुनिक भाप निष्कासन प्रणालियों का उपयोग किया जाता है, जो वाष्प को जहाज से सीधे एक विशेष भूमिगत टैंक में निकालने की अनुमति देता है। इस तरह की प्रणालियों ने लोडिंग या अनलोडिंग के दौरान ईंधन टैंकर के विस्फोट के जोखिम को कम कर दिया।

इसके अलावा, ऐसे ईंधन टैंकरों की सुरक्षा निम्न द्वारा सुनिश्चित की जाती है:

जैसे-जैसे टैंकर ट्रकों में सुधार और आधुनिकीकरण हुआ है, एक नया सेल्फ-लैचिंग रिमूवेबल हैच कवर डिज़ाइन सामने आया है। प्रारंभ में, ऐसे स्व-लैचिंग के लिए, पंपिंग के दौरान निकाले गए वाष्प का उपयोग किया जाता था। वर्तमान में, तेल वाष्प को हटाने के लिए विशेष अग्नि फ़्यूज़, विशेष श्वास वाल्व, ईंधन अवरोधक और पाइप के नए डिज़ाइन द्वारा सुरक्षा सुनिश्चित की जाती है। ऐसे पाइपों की सहायता से जल निकासी कार्य के दौरान रिक्यूपरेटर के माध्यम से भूमिगत टैंक से कनेक्शन बनाया जाता है।

भरने के स्तर को सीमित करने के लिए (पेट्रोलियम उत्पादों के रिसाव से बचने के लिए), थर्मिस्टर और ऑप्टिकल सेंसर का उपयोग किया जाता है।

उनमें कोई रगड़ने वाला यांत्रिक भाग नहीं होता है, वे ऑपरेटर की त्रुटियों को रोकते हैं और निर्बाध और विश्वसनीय संचालन सुनिश्चित करते हैं। ऐसे सेंसर का संचालन सिद्धांत एक तरल के संपर्क में आने के लिए उच्च ताप दर वाले अवरोधक की प्रतिक्रिया पर आधारित होता है, जो इसे जल्दी से ठंडा कर देता है। इस प्रकार के सेंसर का एक महत्वपूर्ण नुकसान अचानक और लगातार तापमान परिवर्तन के कारण उनका तेजी से खराब होना है।

इसलिए, रूसी GOST R संख्या 50913 भरण स्तर सीमाओं के लिए सेंसर ड्राइव के उपयोग को स्थापित करता है, जो तरल पंप किए गए उत्पाद की ऊर्जा (फ्लोट सिद्धांत) का उपयोग करके संचालित होता है।

पेट्रोलियम उत्पादों के परिवहन के लिए सभी टैंकों को या तो लाल या नारंगी रंग से रंगा जाता है। उनके पास शिलालेख "ज्वलनशील" और एक "खतरनाक सामान" प्लेट भी होनी चाहिए, जिस पर दुर्घटना की स्थिति में आपातकालीन उपायों के कोड (ऊपर) और परिवहन किए जा रहे उत्पाद की क्रम संख्या (नीचे) को इंगित करना भी आवश्यक है। ), जो संयुक्त राष्ट्र वर्गीकरण के अनुरूप होना चाहिए।

ऐसी कारों पर निकास पाइप को बम्पर के नीचे आगे की ओर ले जाना चाहिए।

पेट्रोलियम उत्पादों से टैंकों की नियमित सफाई आवश्यक है, जो आपको परिवहन किए गए कार्गो के अवशेषों से छुटकारा पाने की अनुमति देती है। गहरे तेल के अंशों (उदाहरण के लिए, ईंधन तेल) का परिवहन करते समय यह सफाई विशेष रूप से महत्वपूर्ण है, क्योंकि उनकी बढ़ी हुई चिपचिपाहट के कारण उनमें दीवारों पर उच्च स्तर का आसंजन होता है।

परिवहन किए गए कार्गो के प्रकार के आधार पर, हल्के तेल उत्पादों के लिए टैंक और गहरे तेल उत्पादों के लिए टैंक होते हैं।

पूर्व आधुनिक पुनर्प्राप्ति प्रणालियों और श्वास वाल्वों से सुसज्जित हैं, जबकि बाद वाले परिवहन किए गए पदार्थ के लिए हीटिंग सिस्टम से सुसज्जित हैं, जो उनके उतारने और सफाई की सुविधा प्रदान करता है। ईंधन टैंकरों का उपयोग मुख्य रूप से हल्के पेट्रोलियम उत्पादों के परिवहन के लिए किया जाता है।

उपकरण के प्रकार के आधार पर, ईंधन टैंकरों, ईंधन टैंकरों और गैस वाहकों के बीच अंतर किया जाता है।

पूर्व पंपिंग उपकरण प्रणालियों में बाद वाले से भिन्न होता है, और बाद वाले को हाइड्रोकार्बन गैसों (प्रोपेन और ब्यूटेन) के परिवहन के लिए डिज़ाइन किया गया है।

प्रत्येक तरल पेट्रोलियम उत्पाद के परिवहन के लिए, आपको अपने स्वयं के, विशेष रूप से तैयार टैंक की आवश्यकता होती है। उदाहरण के लिए, तेल का परिवहन उसी कंटेनर में नहीं किया जा सकता जिसमें गैसोलीन का परिवहन किया जाता है। किसी भी प्रकार, आकार और किसी भी पेट्रोलियम उत्पाद के लिए टैंकर खरीदना फिलहाल मुश्किल नहीं है।

खरीदारी करते समय, आपको परिवहन किए जा रहे उत्पाद के ब्रांड और खरीदी गई इकाई के उपकरण को ध्यान में रखना चाहिए। वर्तमान में, ऐसे टैंकों के उत्पादन में हल्के मिश्र धातु और प्लास्टिक का उपयोग किया जाता है, जो उनके वजन को काफी कम कर देता है, और इससे उनकी मात्रा बढ़ाना संभव हो जाता है, जिससे बदले में उपयोग की लाभप्रदता बढ़ जाती है।

यदि आपकी कंपनी ऐसी सामग्रियों के परिवहन के लिए आवश्यक टैंकों और टैंकों में रासायनिक या प्राकृतिक तरल पदार्थ का उत्पादन और परिवहन करती है, तो एक औद्योगिक सफाई कंपनी को किराए पर लेना फायदेमंद होगा जिसके पास टैंक धोने और टैंक सफाई उपकरण में अनुभव हो। विशेषज्ञ टैंकों और टंकियों को साफ और कीटाणुरहित कर सकते हैं, जिससे आपको परिचालन लागत कम करने में मदद मिलेगी।

हमारी कंपनी की कार्यशाला में टैंकों को बाहरी और आंतरिक रूप से साफ किया गया था

टंकियों और टंकियों की सफाई

औद्योगिक सफाई कंपनियां उद्योग दिशानिर्देशों के अनुसार सख्त गुणवत्ता मानकों को बनाए रखते हुए, मोबाइल और स्थिर दोनों प्रकार के कंटेनरों, टैंकों और टैंकों की एक विस्तृत श्रृंखला को साफ करने में सक्षम हैं। औद्योगिक सफाई कंपनियाँ न केवल टैंकों और कंटेनरों की सफाई की पेशकश करती हैं, बल्कि रखरखाव, मरम्मत, उपभोग्य सामग्रियों की पुनःपूर्ति के साथ-साथ औद्योगिक टैंकों, कंटेनरों की सफाई और रखरखाव के संबंध में किसी भी ग्राहक की जरूरत को पूरा करने के लिए परिवहन की भी पेशकश करती हैं। हमारे देश की कुछ सबसे बड़ी कंपनियां टैंकों, कंटेनरों, टैंकों, साइलो और बंकरों के लिए व्यापक सफाई सेवाओं का उपयोग करती हैं। आउटसोर्सिंग समझौते के तहत औद्योगिक सफाई और टैंक की सफाई से ग्राहक का समय और पैसा बचता है।

औद्योगिक सफाई प्रक्रियाएँ

स्वच्छ औद्योगिक टैंक और अन्य कंटेनरों का मतलब औद्योगिक सफाई ग्राहकों के लिए कम अपशिष्ट, कम वजन और अधिक लाभ है, जिससे सफाई कंपनियां आपके व्यवसाय के लिए फायदेमंद हो जाती हैं। अधिकांश कंपनियाँ सफाई शुरू करने और टैंक में बची हुई सूखी सामग्री को हटाने के लिए लंबी नली वाले औद्योगिक वैक्यूम क्लीनर (करचर IV 100/40) का उपयोग करती हैं। फिर क्लीनर किसी भी अवशेष को हटाने के लिए एक उच्च दबाव वॉशर (Kärcher HDS-E 8/16-4 M उच्च दबाव वॉशर, 24 किलोवाट) के साथ एक Karcher HKF 50 P उच्च दबाव टैंक वॉशर का उपयोग करके टैंक को धोते हैं। सफाई कंपनी को टैंक को अंदर और बाहर साफ करने के लिए किसी भी वाल्व या प्लग को हटा देना चाहिए, और फिर हटाने योग्य हिस्सों को साफ टैंक पर स्थापित करना चाहिए। अंत में, सफाई कंपनी टैंक को पूरी तरह से साफ करने के लिए विआयनीकृत पानी या विलायक का उपयोग करेगी।

पेट्रोलियम उत्पादों से ईंधन टैंकरों की भाप से सफाई

कई कंपनियाँ कंटेनरों की सफाई भी करती हैं और कभी-कभी उनके बाहरी हिस्से को पेंट भी करती हैं। एक पेशेवर सफाई कंपनी किसी भी प्रकार के कंटेनर को साफ करने में सक्षम है, चाहे वह किसी भी सामग्री से बना हो। पेशेवर सफाईकर्मियों को औद्योगिक टैंकों की मरम्मत करने में भी सक्षम होना चाहिए, और उन्हें गुणवत्ता मानकों का भी पालन करना चाहिए जिसमें औद्योगिक टैंकों का परीक्षण करना शामिल है ताकि यह सुनिश्चित किया जा सके कि वे दबाव में लीक न हों। औद्योगिक सफाई कंपनियों के पास उत्पादन कंपनी के टैंकों और टैंकों की मरम्मत के लिए उपकरण और सामग्री होती है, इसलिए टैंकों की सफाई के साथ-साथ कोई भी संबंधित मरम्मत की जाती है।

औद्योगिक सफाई टैंकों, टैंकों, टैंकों को शीर्ष पायदान पर रख सकती है, चाहे आप कोई भी सामग्री लोड/परिवहन कर रहे हों, इसके अलावा, आउटसोर्सिंग क्लीनर एक लागत प्रभावी समाधान हो सकता है क्योंकि सफाई नौकरियों को आउटसोर्स करने से टैंक और टैंक सुचारू रूप से चलते रहते हैं, उनका रखरखाव होता है शुद्धता और प्रभावशीलता. गंदे टैंक उत्पाद को खराब कर सकते हैं, वे भारी होते हैं, जिसका अर्थ है कि उन्हें स्थानांतरित करने के लिए अधिक ऊर्जा की आवश्यकता होती है, जिससे अतिरिक्त लागत बढ़ जाती है।

पेट्रोलियम उत्पादों का उपयोग आमतौर पर ईंधन, स्नेहक के रूप में, नई सड़कें बिछाने और पुरानी सड़कों की मरम्मत के साथ-साथ कई अन्य उद्देश्यों के लिए किया जाता है जो आधुनिक व्यक्ति के जीवन में बेहद महत्वपूर्ण हैं।

वे हाइड्रोकार्बन और उनके डेरिवेटिव के कुछ मिश्रण हैं।

पेट्रोलियम उत्पादों में, एक नियम के रूप में, एक चिपचिपी तैलीय संरचना होती है और उच्च स्तर का अवशोषण होता है। इन पदार्थों को टैंकों में उनके गंतव्य तक पहुंचाया जाता है।

समय-समय पर, इन कंटेनरों की मरम्मत या उनमें भरे किसी अन्य पदार्थ को बदलने की आवश्यकता हो सकती है। इस मामले में, टैंक को उच्च गुणवत्ता वाली सफाई की आवश्यकता होती है।

टैंकों की सफाई के लिए सिद्ध तरीके

विशेषज्ञों ने काफी देर तक सोचा कि पेट्रोलियम उत्पादों के टैंक को कैसे साफ किया जाए, और कई परीक्षण करने के बाद, उन्होंने दो मुख्य तरीकों का आविष्कार किया।

भाप देने की विधि

पेट्रोलियम उत्पादों की एक ख़ासियत है: उच्च तापमान पर वे अधिक तरल हो जाते हैं और अपनी चिपचिपाहट खो देते हैं। इसलिए टैंक को साफ करने के लिए उसे अच्छे से गर्म किया जाता है। यह एक विशेष स्टीमिंग स्टेशन का उपयोग करके किया जाता है। गर्म करने के बाद, तेल उत्पादों को सतह से हटा दिया जाता है।

यह विधि अत्यधिक प्रभावी नहीं है और इसके निम्नलिखित नुकसान हैं:

- विशेष उपकरणों की आवश्यकता;

- विशेष रूप से प्रशिक्षित कर्मियों द्वारा विशेष रूप से कार्य करने की क्षमता;

- काम के दौरान खतरे का उच्च स्तर;

- कम क्षमता।

इसलिए, पेट्रोलियम उत्पादों से टैंक को साफ करने का निर्णय लेते समय, आपको सभी संभावित जोखिमों को ध्यान में रखना चाहिए।

धोने की विधि

पेट्रोलियम उत्पाद अवशेषों से टैंकों की धुलाई विशेष रूप से विकसित रसायनों का उपयोग करके की जाती है। संकेंद्रित क्लीनर को निर्माता द्वारा दिए गए निर्देशों के अनुसार पूर्ण रूप से पतला किया जाना चाहिए।

तैयारी के बाद, घोल को एक स्प्रे बोतल का उपयोग करके सतह पर लगाया जाता है और एक निश्चित समय के लिए छोड़ दिया जाता है।

अधिकतर, धारण अवधि आधे घंटे से अधिक नहीं होती है। इस समय, टैंक की सतह पर एक रासायनिक प्रतिक्रिया होती है और तेल उत्पाद पूरी तरह से घुल जाते हैं।

फिर कंटेनर को उच्च दबाव में आपूर्ति किए गए साफ पानी से धोया जाता है। संदूषण काफी जल्दी धुल जाता है।

इस विधि के निम्नलिखित कई फायदे हैं और इसलिए इसे इन उद्देश्यों के लिए सबसे उपयुक्त माना जाता है:

- बड़े क्षेत्रों की तेज़, प्रभावी सफाई;

- पेट्रोलियम उत्पाद अवशेषों का पूर्ण विघटन;

- विशेषज्ञों की भागीदारी के बिना कार्य करने की क्षमता;

- मनुष्यों के लिए सुरक्षा.

यह ध्यान में रखा जाना चाहिए कि टैंकों को धोते समय बड़ी मात्रा में पानी बनता है, जो पेट्रोलियम उत्पादों के अवशेषों से दूषित होता है। इसलिए नाले के पास काम करना चाहिए ताकि वे वहां बह सकें। अन्यथा, उस क्षेत्र के दूषित होने की संभावना है जहां टैंक खड़ा था।

इसके अलावा, तेल उत्पादों के टैंक को खाली करने से पहले, आपको ऐसे कपड़े पहनने होंगे जिन्हें कुछ होने पर फेंकने में आपको कोई आपत्ति नहीं होगी और सुरक्षात्मक उपकरण - एक श्वासयंत्र और दस्ताने का स्टॉक करना होगा।

डॉकर जिम -बिटुमेन, टार, बिटुमेन मास्टिक्स, बिटुमेन वार्निश, सीलेंट हटाने के लिए पेशेवर उत्पाद। बाहरी और आंतरिक कार्य के लिए डिज़ाइन किया गया। जैल. इसमें एसिड नहीं होता.

डॉकर जिम -बिटुमेन, टार, बिटुमेन मास्टिक्स, बिटुमेन वार्निश, सीलेंट हटाने के लिए पेशेवर उत्पाद। बाहरी और आंतरिक कार्य के लिए डिज़ाइन किया गया। जैल. इसमें एसिड नहीं होता.

आविष्कार कार्बनिक संदूषकों (पेट्रोलियम उत्पाद, स्नेहक, वसा, तेल, आदि) से कठोर सतहों को साफ करने की एक तकनीक से संबंधित है और इसका उपयोग वाहनों (रेलवे और सड़क टैंकर, समुद्री टैंकर) और तकनीकी टैंक धोने के लिए किया जा सकता है, मुख्य रूप से रेलवे धोने के लिए वनस्पति और खनिज तेलों से टैंक। विधि में डिटर्जेंट से दी गई सांद्रता का जलीय घोल तैयार करना, दिए गए जेट दबाव पर डिटर्जेंट के जलीय घोल से टैंक की सतह को जेट से धोना, परिणामी इमल्शन को पंप करना, इमल्शन को जलीय और कार्बनिक चरणों में अलग करना शामिल है। इसके बाद डिटर्जेंट के जलीय चरण को धुलाई चक्र में लौटाया जाता है और समय-समय पर कार्बनिक चरण और कीचड़ को उचित कंटेनरों में हटाया जाता है, इसके बाद आंतरिक सतह को धोया और सुखाया जाता है। टैंक की सतह को डिटर्जेंट घोल से धोने से पहले, इसे 70-90 डिग्री सेल्सियस के तापमान पर गर्म बहते पानी से धोया जाता है। परिणामी अस्थिर इमल्शन को ठोस, कार्बनिक और जलीय चरणों में विभाजित किया जाता है, और डिटर्जेंट समाधान के साथ टैंक की सतह को जेट धोने के बाद, इसे दो चरणों में धोया जाता है, पहले चरण में गर्म परिसंचारी पानी के साथ, दूसरे चरण में गर्म पानी के साथ बहता पानी। विधि में उपयोग किए जाने वाले डिटर्जेंट की विशेषता डिफॉमर की उपस्थिति है। यह आविष्कार किसी भी तेल से सतहों की उच्च गुणवत्ता वाली सफाई प्रदान करता है। 2 एन. और 4 वेतन एफ-ली, 1 बीमार., 2 टेबल।

आविष्कार कार्बनिक संदूषकों (पेट्रोलियम उत्पाद, स्नेहक, वसा, तेल, आदि) से कठोर सतहों को साफ करने की एक तकनीक से संबंधित है और इसका उपयोग वाहनों (रेलवे और सड़क टैंकर, समुद्री टैंकर) और तकनीकी टैंक धोने के लिए किया जा सकता है, मुख्य रूप से रेलवे धोने के लिए वनस्पति और खनिज तेलों से टैंक।

दो तरल पदार्थों का उपयोग करके हाइड्रोकार्बन संदूषकों, विशेष रूप से तेल और वसा संदूषकों (आरएफ पेटेंट 2019318, बी08बी 3/08, प्रकाशन 1994) से उत्पादों की सतह को साफ करने की एक ज्ञात विधि है। इस विधि का उपयोग करके उत्पादों की सतह की धुलाई एक धुलाई समाधान के साथ की जाती है और धुले हुए संदूषकों को एक सहायक तरल का उपयोग करके धोने के घोल से हटा दिया जाता है, जो धोने के घोल के साथ एक स्थिर इमल्शन नहीं बनाता है और साथ ही चयनात्मक रूप से सक्षम होता है। इसमें से तेल और वसा प्रदूषकों को हटाना। सफाई के बाद, सहायक तरल को विशेष रूप से आसवन द्वारा पुनर्जीवित किया जाता है, और सफाई चक्र में वापस कर दिया जाता है।

इस विधि के नुकसान में दो तरल पदार्थों का उपयोग शामिल है, जो तकनीकी योजना को जटिल बनाता है, अतिरिक्त उपकरण की आवश्यकता होती है और तदनुसार, सतहों की सफाई की लागत बढ़ जाती है।

तेल के अवशेष, वनस्पति और पशु तेल और वसा, साथ ही ईंधन और स्नेहक और उनके परिवर्तन उत्पादों से प्रदूषण संचालन में सबसे आम है।

आविष्कार "हाइड्रोकार्बन संदूषकों से सतह को साफ करने की विधि" ज्ञात है, जो आरएफ पेटेंट 2135304 बी08बी 3/08, प्रकाशन द्वारा संरक्षित है। 08/27/1999. इस विधि का सार यह है कि तेल, पेट्रोलियम उत्पाद, ग्रीस, वसा और तेल जैसे विभिन्न हाइड्रोकार्बन संदूषकों से दूषित सतह को हाइड्रोकार्बन संदूषकों को पायसीकारी बनाने में सक्षम डिटर्जेंट के जलीय घोल से धोया जाता है, धोने के घोल को चरण पृथक्करण द्वारा पुनर्जीवित किया जाता है इमल्शन के बाद कार्बनिक चरण को अलग किया जाता है और जलीय चरण को शुद्धिकरण चक्र में लौटाया जाता है। एक धोने के समाधान के रूप में जो हाइड्रोकार्बन संदूषकों के साथ एक अस्थिर इमल्शन बनाता है, आरएफ पेटेंट 2101337, सी 11 डी 1/46, या डिटर्जेंट "बीओके" द्वारा संरक्षित तकनीकी डिटर्जेंट "यूबीओएन" का उपयोग करें।

निर्दिष्ट उत्पाद "UBON" में निम्नलिखित संरचना है, wt.%: पॉलीएक्रेलिक एसिड का सोडियम नमक, एस्टर समूहों के साथ संशोधित - 0.1-10; इलेक्ट्रोलाइट - 0.5-40; 100 तक पानी.

"बीओके" डिटर्जेंट की संरचना में शामिल हैं: 0.2-14 wt.% की मात्रा में गैर-आयनिक सर्फेक्टेंट; 2.5-5.5 wt.% की मात्रा में पॉलीइलेक्ट्रोलाइट; सक्रिय योजक - बाकी. इस उत्पाद में पॉलीइलेक्ट्रोलाइट के रूप में, ऐक्रेलिक एसिड के पॉलिमर का उपयोग किया जाता है, उदाहरण के लिए कार्बोक्सिमिथाइलसेलुलोज (Na-CMC) का सोडियम नमक, और सोडियम कार्बोनेट या सोडियम कार्बोनेट को सोडियम कार्बामाइड और/या मेटासिलिकेट के संयोजन में एक सक्रिय योजक (आरएफ पेटेंट) के रूप में उपयोग किया जाता है। 2132367, प्रकाशन बीआई 18, 1999)। नियोनॉल या सिंथेनॉल का उपयोग निर्दिष्ट डिटर्जेंट संरचना में नॉनऑनिक सर्फेक्टेंट के रूप में किया जाता है।

कार्बनिक संदूषकों को सफाई समाधान में प्रवेश करने से रोकने के लिए, इमल्शन का चरण पृथक्करण एक पृथक्करण टैंक में किया जाता है, और सफाई चक्र में वापस आने वाले जलीय चरण को एक मध्यवर्ती टैंक के माध्यम से पारित किया जाता है। जलीय चरण को पृथक्करण टैंक के निचले हिस्से से लिया जाता है, और इसे मध्यवर्ती टैंक के निचले हिस्से से शुद्धिकरण चक्र में आपूर्ति की जाती है। इमल्शन के चरण पृथक्करण के दौरान, कार्बनिक संदूषकों और धुलाई समाधान का आयतन अनुपात कम से कम 1:2 सुनिश्चित करें।

यह विधि सतह की सफाई की आवश्यक डिग्री और सफाई समाधान के पुन: उपयोग की संभावना सुनिश्चित करती है; हालाँकि, परिणाम तकनीकी प्रक्रिया को जटिल बनाकर प्राप्त किया जाता है, क्योंकि अलग-अलग चरणों को मध्यवर्ती कंटेनरों में किया जाता है, और सतह की सफाई प्रक्रिया शुरू करने से पहले, दूषित पदार्थों और सफाई समाधान के वॉल्यूमेट्रिक अनुपात को सुनिश्चित करने के लिए, हटाए जाने वाले दूषित पदार्थों की मात्रा का आकलन करना आवश्यक है। इस तरह का मूल्यांकन विश्वसनीय ढंग से कैसे किया जाए यह एक समस्या है।

इसके अलावा, आविष्कार के विवरण में दी गई संरचना वाले यूबीओएन डिटर्जेंट का उपयोग करते समय सफाई की आवश्यक डिग्री प्राप्त करना कुछ संदेह पैदा करता है। इसलिए इसमें कोई सक्रिय घटक नहीं है, अर्थात। बुनियादी डिटर्जेंट. इस संदेह की पुष्टि इस तथ्य से होती है कि इस पद्धति के कार्यान्वयन के विवरण में इसके अनुप्रयोग के कोई उदाहरण नहीं हैं।

तकनीकी उत्पाद "बीओके" को धुलाई समाधान के रूप में उपयोग करते समय, यह ध्यान रखना आवश्यक है कि नियोनोल और सिंटेनॉल नॉनऑनिक सर्फेक्टेंट हैं जो उच्च कीमतों का कारण बनते हैं, और अपेक्षाकृत कम तापमान पर धुलाई समाधान तैयार करते समय, वे विघटित हो सकते हैं, अपने गुणों को खो सकते हैं . सफाई समाधान में मेटासिलिकेट्स का उपयोग भी अवांछनीय है, क्योंकि जब इसकी मात्रा 20% से अधिक होती है, तो साफ की जाने वाली सतह पर SiO 2 निकल जाता है, जो सफाई में बाधा उत्पन्न करता है।

पॉलीइलेक्ट्रोलाइट्स में पॉलिमर कोलाइडल कॉम्प्लेक्स बनने का खतरा होता है, जो कार्बनिक यौगिकों के निष्कर्षण और धुलाई समाधान के शुद्धिकरण की डिग्री में कमी का कारण बन सकता है, अर्थात। अधिक बार समायोजन.

एक आविष्कार ज्ञात है जो कठोर सतहों की सफाई की तकनीक से संबंधित है, विशेष रूप से, इसका उद्देश्य कार्बनिक और अकार्बनिक संदूषकों से किसी भी आकार और मात्रा के तेल टैंक उपकरण को धोना है: रेलवे और सड़क टैंकर, समुद्री टैंकर, जमीन के ऊपर और भूमिगत टैंक .

इस विधि में डिटर्जेंट के साथ सतह को ब्लास्ट करना शामिल है, जिसमें एक संरचना के 2-10% जलीय घोल का उपयोग किया जाता है जो साफ सतह पर एक फिल्म बनाता है जो अवशिष्ट प्रदूषकों के वाष्पीकरण को रोकता है, और ब्लास्टिंग को वाशिंग मशीन के साथ किया जाता है। दो चरणों में 20 -90 डिग्री सेल्सियस के समाधान तापमान पर 4-40 एटीएम का दबाव, जबकि सतह पर समाधान की आपूर्ति की मात्रा और मिश्रण समाधान को हटाने की मात्रा - धोए गए दूषित पदार्थों को समायोजित किया जाता है ताकि पहले चरण में साफ किए जा रहे कंटेनर में परिणामी मिश्रण का संचय इसकी मात्रा के 1/3 से अधिक नहीं होता है, और संचय के दूसरे चरण में कोई मिश्रण नहीं होता है। दोनों तरीकों में, एक समाधान-प्रदूषक मिश्रण को एक संग्रह कंटेनर में हटा दिया जाता है और लगातार अलग किया जाता है, समाधान की सतह पर तैरने वाले दूषित पदार्थों का चयन किया जाता है, जिन्हें उपभोक्ता को आपूर्ति की जाती है, और सतह की सफाई के लिए समाधान वापस कर दिया जाता है। विधि में उपयोग के लिए इच्छित धुलाई संरचना में संरचना, wt.% है: सोडियम एल्काइलबेनजेनसल्फोनेट सी 11 -सी 13 एल्काइल 4.5-7.0 में; नियोनॉल 2.0-7.0; पॉलीथीन ग्लाइकोल 3.0-11.0; कार्बोनेट और/या सोडियम बाइकार्बोनेट - शेष (आरएफ पेटेंट संख्या 2170630, 20 जुलाई 2001 को प्रकाशित)।

इस विधि और डिटर्जेंट के निम्नलिखित नुकसान हैं, अर्थात्:

वॉशिंग हेड्स के दबाव, वॉशिंग समाधान की एकाग्रता और वॉशिंग संरचना के ताप तापमान की एक बहुत विस्तृत श्रृंखला, जो उपकरण (वॉशिंग हेड्स, पंप, आदि) की विस्तृत तकनीकी विशेषताओं को सुनिश्चित करने की आवश्यकता के कारण तकनीकी प्रक्रिया को जटिल बनाती है। :

धोने की प्रक्रिया दो चरणों में होती है, बशर्ते कि कंटेनर में परिणामी मिश्रण की मात्रा सीमित हो, और दूसरे चरण में मिश्रण की मात्रा स्थिर होनी चाहिए।

हालाँकि, इस तथ्य को देखते हुए कि डिटर्जेंट में बड़ी मात्रा में नॉनऑनिक और आयनिक सर्फेक्टेंट (9.5-25 wt.%) का मिश्रण होता है, इसकी कीमत महत्वपूर्ण होती है और यह धोने की प्रक्रिया को जटिल बनाता है।

दूसरे धुलाई चरण में मिश्रण की निरंतर मात्रा बनाए रखने की क्षमता समस्याग्रस्त है।

प्रस्तावित पद्धति के सबसे निकट आरएफ पेटेंट संख्या 2200637 द्वारा संरक्षित एक तकनीकी समाधान है, जो 20 मार्च 2003 को प्रकाशित हुआ था।

यह आविष्कार तेल, पेट्रोलियम उत्पाद, स्नेहक, तकनीकी और घरेलू वसा, तेल जैसे हाइड्रोकार्बन संदूषकों से सतहों की सफाई के तरीकों से संबंधित है, और इसका उपयोग रासायनिक-मशीनीकृत धुलाई और तकनीकी और परिवहन साधनों की सफाई के लिए उद्योग के विभिन्न क्षेत्रों में किया जा सकता है।

विधि में डिटर्जेंट का एक जलीय घोल तैयार करना शामिल है जिसमें 2-4% गैर-आयनिक सर्फेक्टेंट होता है जो फैटी अल्कोहल एल्कोक्सिलेट पर आधारित होता है और एक सक्रिय घटक जिसमें केवल सोडा ऐश होता है या आंशिक रूप से फॉस्फोरिक एसिड के सोडियम लवण के साथ प्रतिस्थापित किया जाता है, एक गैर-आयनिक सर्फेक्टेंट के रूप में उपयोग किया जाता है। एथिलीन डायमाइड या एथिलीनडायमाइन के ऑक्सीएथिलेटेड पॉलीऑक्सीप्रोपाइलीन ग्लाइकोल डेरिवेटिव, एक जलीय डिटर्जेंट समाधान के साथ सतह को जेट से धोना, परिणामी इमल्शन को पंप करना, एक स्व-सफाई पतली परत वाले सेटलिंग टैंक के माध्यम से पारित करके इमल्शन को जलीय और कार्बनिक चरणों में अलग करना, इसके बाद जलीय चरण को धुलाई चक्र में लौटाना या धुलाई समाधान तैयार करना, और समय-समय पर कार्बनिक चरण को एक संग्रह टैंक में निकालना, और निपटान के लिए कीचड़।

धोने की प्रक्रिया के बाद, टैंकों की आंतरिक सतह को ओबीआईएस-एम (समाधान एकाग्रता 0.5 wt.%) के कमजोर समाधान या आगे सुखाने (प्राकृतिक या गर्म हवा) के साथ पुनर्नवीनीकरण पानी से धोया जाता है।

आविष्कार तकनीकी प्रक्रिया को सरल बनाता है, वाशिंग समाधान के पुनर्जनन के दौरान हाइड्रोकार्बन संदूषकों के निष्कर्षण को बढ़ाता है, और प्रक्रिया के तकनीकी और आर्थिक संकेतकों को बढ़ाता है।

ओबीआईएस-एम ट्रेडमार्क के तहत जाना जाने वाला निर्दिष्ट डिटर्जेंट, तेल, विभिन्न पेट्रोलियम उत्पादों और अन्य कार्बनिक यौगिकों से रेलवे टैंकों की सफाई करते समय व्यापक रूप से उपयोग किया जाता है और अच्छी सफाई गुणवत्ता प्रदान करता है।

हालाँकि, वनस्पति या खनिज तेल के अवशेषों से रेलवे टैंकों की सफाई के लिए ज्ञात विधि का उपयोग करने के प्रयासों से निम्नलिखित नुकसान सामने आए:

निर्दिष्ट सफाई समाधान से धोते समय, एक बड़ी कीमत का निर्माण हुआ, क्योंकि... बचे हुए तेल को क्षारीय घोल में अच्छी तरह से मिलाया गया, जिसके परिणामस्वरूप इसके गुण तेजी से बिगड़ गए, और सर्फेक्टेंट को फोम के साथ धोने के घोल से हटा दिया गया;

डिटर्जेंट की खपत में तेजी से वृद्धि हुई, और सफाई की गुणवत्ता रेलवे टैंकों के संचालन की आवश्यकताओं को पूरा नहीं करती थी, क्योंकि यहां तक कि वनस्पति तेल के अवशेषों की थोड़ी सी मात्रा भी टैंक में नए डाले गए वनस्पति तेल की गुणवत्ता को काफी कम कर सकती है।

वर्तमान आविष्कार का उद्देश्य एक धुलाई तकनीक और विधि में उपयोग की जाने वाली डिटर्जेंट संरचना विकसित करना है, जो मिलकर किसी भी तेल टैंक की उच्च गुणवत्ता वाली सफाई सुनिश्चित करना संभव बनाती है।

तकनीकी परिणाम इस तथ्य से प्राप्त होता है कि कार्बनिक उत्पादों के अवशेषों से टैंकों की आंतरिक सतह को साफ करने की ज्ञात विधि में, किसी दिए गए एकाग्रता के लिए धोने का समाधान तैयार करना, किसी दिए गए जेट पर डिटर्जेंट के जलीय घोल के साथ सतह को धोना शामिल है। दबाव, परिणामी इमल्शन को पंप करना, इमल्शन को जलीय और कार्बनिक चरणों में अलग करना, इसके बाद डिटर्जेंट के जलीय चरण को धोने के चक्र में वापस लाना और समय-समय पर कार्बनिक चरण और कीचड़ को उचित कंटेनरों में हटाना, बाद में धोना और सुखाना आंतरिक सतह पर परिवर्तन किए गए, अर्थात्:

टैंक को धोने के घोल से धोने से पहले, एक अतिरिक्त ऑपरेशन शुरू किया जाता है - टैंक की आंतरिक सतह को 75-90 डिग्री सेल्सियस के तापमान पर गर्म पानी से धोना;

परिणामी अस्थिर इमल्शन को टैंक से निकाला जाता है और एक फिल्टर के माध्यम से कार्बनिक और जलीय चरणों में अलग करने के लिए एक विभाजक में भेजा जाता है;

उचित कंटेनरों में उत्पादों को सीधे अलग करना;

टैंक की आंतरिक सतह को निम्नलिखित संरचना वाले 3.0-3.5% डिटर्जेंट की सांद्रता वाले जलीय घोल से धोया जाता है, wt.%:

आयनिक सर्फैक्टेंट - 2.5-6.5

डिफॉमर - 0.25-0.35;

सक्रिय घटक - शेष 100% तक;

आंतरिक सतह की धुलाई दो चरणों में की जाती है: परिसंचारी पानी और गर्म बहते पानी से।

फिर टैंक को डीगैस करते हुए गर्म हवा से सुखाया जाता है।

किसी दिए गए तापमान रेंज में गर्म पानी से धोने से आप कम से कम 90-95% कार्बनिक संदूषकों को हटा सकते हैं जो एक अस्थिर इमल्शन बनाते हैं, जो सरल निपटान द्वारा आसानी से कार्बनिक और जलीय चरणों में अलग हो जाते हैं।

टैंक को धोने की प्रक्रिया में, निर्दिष्ट धुलाई समाधान में बड़ी लागत नहीं आती है और खनिज तेल का निष्कासन कम से कम 98-99% प्राप्त होता है, और टैंक की आंतरिक सतह को धोकर वनस्पति तेल का लगभग पूर्ण निष्कासन सुनिश्चित किया जाता है। गरम पानी के साथ.

सोडा ऐश या सोडियम फॉस्फेट के साथ इसके आंशिक प्रतिस्थापन, जैसा कि प्रसिद्ध ओबीआईएस उत्पाद में होता है, का उपयोग डिटर्जेंट के सक्रिय घटक के रूप में किया जाता है।

डिटर्जेंट की गुणात्मक संरचना विभिन्न आयनिक सर्फेक्टेंट और डिफोमर्स के दीर्घकालिक अध्ययन के आधार पर निर्धारित की गई थी।

परीक्षणों के परिणामस्वरूप, यह निष्कर्ष निकाला गया कि ऑक्सीफोस-बी के उपयोग से सर्वोत्तम परिणाम प्राप्त हुए। एक आयनिक सर्फेक्टेंट के रूप में, और एक एंटीफोम एजेंट के रूप में पेंटा - 465, जो एक सिलिकॉन यूनिवर्सल एंटीफोम है जिसका उपयोग तेल और गैस उत्पादन और प्रसंस्करण उद्योगों में किया जाता है।

सर्फेक्टेंट की मात्रात्मक सीमा 2.5-6.5 wt.% की सीमा के भीतर चुनी गई थी, इस तथ्य के आधार पर कि 2.5% से कम होने पर, सफाई का प्रदर्शन काफी खराब हो जाता है और दूषित पदार्थों से सफाई की संतोषजनक गुणवत्ता प्राप्त करना संभव नहीं है। खनिज और विशेष रूप से वनस्पति तेल। जब सर्फेक्टेंट सामग्री 6.5 से अधिक होती है, तो कीमत बढ़ जाती है, और सफाई की गुणवत्ता व्यावहारिक रूप से समान स्तर पर होती है, इसलिए इससे केवल डिटर्जेंट की कीमत में वृद्धि होती है, क्योंकि सर्फेक्टेंट के अनुरूप डिफॉमर की मात्रा बढ़ाना जरूरी है।

शोध के परिणामस्वरूप, यह पाया गया कि खनिज तेल अवशेषों से सफाई के लिए इष्टतम सामग्री ऑक्सीफोस-बी - 2.5-4.0 wt.%, और डिफॉमर पेंटा - 465 - 0.25-0.30 wt.% की सामग्री है।

वनस्पति तेल के अवशेषों को हटाने के लिए, इन सामग्रियों की इष्टतम मात्रा क्रमशः wt.%: 5.5-6.5 और 0.30-0.35 है।

यह इस तथ्य के कारण है कि अधिकांश पेट्रोलियम उत्पादों के विपरीत, वनस्पति तेल से टैंकों की सफाई की सफाई, क्योंकि यह एक खाद्य उत्पाद है, टैंक की आंतरिक सतह की सफाई की आवश्यकताएं बहुत अधिक हैं और यहां तक कि तेल के निशान की भी अनुमति नहीं है।

जब सोडा ऐश को आंशिक रूप से सोडियम फॉस्फेट के साथ प्रतिस्थापित किया जाता है, तो धुलाई की गुणवत्ता में सुधार होता है, लेकिन डिटर्जेंट की लागत भी बढ़ जाती है, इसलिए पुराने अवशेषों से टैंक की आंतरिक सतह को धोते समय ऐसा प्रतिस्थापन करने की सलाह दी जाती है यदि टैंक में नहीं रहे हैं लंबे समय तक संचालन.

शोध के परिणामस्वरूप, तेल के प्रकार की परवाह किए बिना, जलीय घोल में डिटर्जेंट की इष्टतम सांद्रता स्थापित की गई है; यह 3.0-3.5% की सीमा में होना चाहिए।

जब जलीय डिटर्जेंट घोल की सांद्रता 3.0% से कम होती है, तो टैंक की आंतरिक सतह की सफाई की आवश्यक गुणवत्ता प्राप्त नहीं होती है, और जब सांद्रता 3.5 से अधिक होती है, तो सफाई की गुणवत्ता में सुधार किए बिना डिटर्जेंट की खपत बढ़ जाती है।

आइए खनिज और वनस्पति तेल के परिवहन के लिए रेलवे टैंकों को धोने के लिए डिज़ाइन की गई स्थापना के संचालन के एक विशिष्ट उदाहरण का उपयोग करके प्रस्तावित विधि के कार्यान्वयन पर विचार करें।

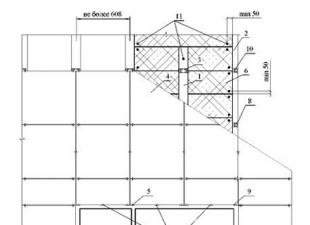

स्थापना में निम्नलिखित उपकरण शामिल हैं (ड्राइंग देखें)।

एक रेलवे टैंक 1, एक सार्वभौमिक तकनीकी आवरण 2, एक विशेष नाली से सुसज्जित जिस पर वॉशिंग हेड 3 स्थापित हैं, एक वाल्व हीटिंग सिस्टम 4 के साथ एक निचला नाली उपकरण (बीओडी), एक चरखी 5 जो एक ट्रॉली 14 का उपयोग करके टैंकों को स्थानांतरित करता है, चालू जल तापन उपकरण के साथ एक कैपेसिटिव मॉड्यूल 6, पृथक्करण इकाई 7, जिसमें फिल्टर 7ए और सेटलिंग टैंक 7बी, वाशिंग समाधान तैयार करने के लिए कैपेसिटिव मॉड्यूल 8, कैपेसिटिव मॉड्यूल 9, जो वाशिंग समाधान के लिए मध्यवर्ती है, पृथक्करण इकाई 10, फिल्टर सहित 10 ए, पतली परत वाले सेटलिंग टैंक 10बी और पराबैंगनी कीटाणुनाशक 10सी, वॉशिंग मॉड्यूल 11, डीगैसिंग और सुखाने वाले मॉड्यूल 12, कीचड़ कलेक्टर 13. पृथक्करण ब्लॉक 7 और 10 में जारी तेल को एक तेल कलेक्टर में एकत्र किया जाता है (चित्र में नहीं दिखाया गया है)। 1).

इसके अलावा, चित्र 1 सहायक उपकरण (पंप, वाल्व, वाल्व, उपकरण और स्वचालन उपकरण, आदि) नहीं दिखाता है।

स्थापना निम्नानुसार कार्य करती है. टैंक 1 से तेल (सब्जी या खनिज) निकालने के बाद, रेलवे टैंक को ट्रॉली 14 और चरखी 5 का उपयोग करके धोने की स्थिति में स्थापित किया जाता है और काम के लिए तैयार किया जाता है।

तैयारी में टैंक नेक कवर को हटाना या झुकाना और एक सार्वभौमिक तकनीकी कवर 2 स्थापित करना शामिल है, जिसके वंश 3 पर वॉशिंग हेड 3 स्थापित हैं। एक निचला नाली उपकरण 4 (यूएसएन - आर) रेलवे के निचले हैच से जुड़ा हुआ है टैंक. कैपेसिटिव मॉड्यूल 6 को एक पंप का उपयोग करके गर्म बहते पानी से भर दिया जाता है और हीटिंग डिवाइस चालू कर दिया जाता है। बहते पानी को 70-90 डिग्री सेल्सियस के पूर्व निर्धारित तापमान तक गर्म करना मॉड्यूल 6 में शामिल हीट एक्सचेंज उपकरण द्वारा किया और बनाए रखा जाता है। समाधान तैयारी मॉड्यूल 9 में, सफाई समाधान को एक दी गई एकाग्रता में लाया जाता है। ऐसा करने के लिए, कंटेनर को एक पंप का उपयोग करके एक निश्चित स्तर तक पानी से भर दिया जाता है और 45-55 डिग्री सेल्सियस तक गर्म किया जाता है। फिर किसी दिए गए मिश्रण के डिटर्जेंट का परिकलित भाग डाला जाता है और घोल मिलाया जाता है। समाधान की सांद्रता की समय-समय पर निगरानी की जाती है। डिटर्जेंट में शामिल प्रत्येक घटक का मात्रात्मक मूल्य धोए जाने वाले उत्पाद के प्रकार पर निर्भर करता है: खनिज या वनस्पति तेल।

प्रारंभिक संचालन पूरा करने के बाद, जब निर्धारित गर्म पानी का तापमान पहुंच जाता है, तो टैंक 6 के आउटलेट पर वाल्व स्वचालित रूप से खुल जाता है और गर्म पानी, एक पंप का उपयोग करके, 10-12 बार के दबाव में काम करते हुए, वॉशिंग जेट हेड 3 में प्रवेश करता है। . दबाव परिवर्तन बाईपास लाइन पर स्थापित वाल्व के माध्यम से होता है। दूषित पानी को यूएसएन-आर के माध्यम से बाहर निकाला जाता है। दूषित पानी फिल्टर 7ए में प्रवेश करता है, जिसमें कीचड़ के रूप में यांत्रिक अशुद्धियाँ नीचे तक जमा हो जाती हैं, और तरल चरण, एक अस्थिर इमल्शन बनाते हुए, निपटान टैंक 7बी में प्रवेश करता है। सेटलिंग टैंक 7बी में, इमल्शन को परिसंचारी पानी में अलग किया जाता है, जिसका उपयोग टैंक को धोते समय या मॉड्यूल 8 में वॉशिंग समाधान तैयार करते समय किया जा सकता है, और कार्बनिक चरण (तेल) उचित संग्रह में प्रवेश करता है (चित्र 1 में नहीं दिखाया गया है)।

एक टैंक को गर्म पानी से उपचारित करने का औसत समय 14-15 मिनट है।

गर्म पानी से धोने की प्रक्रिया के अंत में, नियंत्रण प्रणाली स्वचालित रूप से वॉशिंग समाधान के साथ धोने की प्रक्रिया में बदल जाती है, जिसे मॉड्यूल 8 से पंप किया जाता है - वाशिंग समाधान की तैयारी, उचित शट-ऑफ उपकरण के माध्यम से वॉशिंग हेड्स 3 में धोने का समय 14-15 मिनट है।

धोने की प्रक्रिया के दौरान, परिणामी इमल्शन (दूषित धुलाई समाधान) टैंक के निचले वाल्व और यूएसएन - आर के माध्यम से मॉड्यूल 9 - एक मध्यवर्ती टैंक में प्रवेश करता है और फिर पुनर्जनन के लिए पृथक्करण मॉड्यूल 10 में प्रवेश करता है। पंप और शट-ऑफ उपकरण के अलावा, इस ब्लॉक में एक फिल्टर 10 ए (यांत्रिक अशुद्धियों के लिए और एक विभाजक 7 बी) शामिल है, जो एक पतली परत वाला सेटलिंग टैंक है। इस ब्लॉक में, इमल्शन का चरण पृथक्करण होता है: तेल, धुलाई समाधान और कीचड़। तेल और कीचड़ को उचित संग्रह में भेजा जाता है, और शुद्ध धुलाई समाधान को ब्लॉक 10 एस में कीटाणुरहित किया जाता है और इसका उपयोग धोने के समाधान को प्रसारित करते समय किया जा सकता है या धुलाई समाधान तैयार करने के लिए मॉड्यूल 8 में भेजा जा सकता है।

टैंक बॉयलर धोने के समय के अंत में, प्रवाह सेंसर से संकेतों के आधार पर, पंप बंद कर दिए जाते हैं और रिंसिंग प्रक्रिया को पूरा करने के लिए आदेश जारी किए जाते हैं।

टैंक बॉयलर को गर्म पानी से धोना दो चरणों में किया जाता है:

पुनर्चक्रित जल;

बहता पानी।

70-80 डिग्री सेल्सियस तक गर्म किए गए परिसंचारी पानी से धुलाई एक परिसंचरण पंप का उपयोग करके वाशिंग मॉड्यूल 11 से की जाती है। पानी मॉड्यूल 11 से टैंक तक और वापस मॉड्यूल में प्रसारित होता है। धोने के पानी में सफाई समाधान की सांद्रता 0.5 wt.% से अधिक नहीं होनी चाहिए। यदि यह अधिक हो जाता है, तो इसे निष्क्रिय कर दिया जाता है और सीवर में बहा दिया जाता है।

20 मीटर 3/घंटा की रिंसिंग जल प्रवाह दर प्रवाह मीटर की रीडिंग के अनुसार निर्धारित की जाती है।

पुनर्चक्रित पानी से धोने का औसत समय 14 मिनट है, जिसके बाद, समय रिले से एक संकेत द्वारा, परिसंचारी पानी की आपूर्ति बंद कर दी जाती है, और गर्म बहते पानी की आपूर्ति के लिए एक संकेत जारी किया जाता है।

गर्म बहते पानी से धुलाई मॉड्यूल 6 से टैंक की आंतरिक सतह को गर्म पानी से उपचारित करने के ऊपर वर्णित चरण के समान ही की जाती है। अंतर यह है कि इसे टैंक से फ्लशिंग मॉड्यूल 11 में डाला जाता है, क्योंकि सफाई की आवश्यकता नहीं.

धोने की प्रक्रिया के अंत में, निचले हिस्से के साथ-साथ सार्वभौमिक तकनीकी आवरण 2 को हटा दिया जाता है। टैंक के निचले हैच के वाल्व और ढक्कन को बंद कर दिया जाता है और, स्वचालित पोजिशनिंग सिस्टम (एपीएस) से एक संकेत के बाद, एक चरखी 5 और एक ट्रॉली 14 का उपयोग करके, यह सुखाने और डीगैसिंग के लिए उपकरण के स्थान पर चला जाता है।

उसी समय, दूसरे टैंक को धोने की स्थिति में ले जाया जाता है।

धुले हुए टैंक को सुखाने की स्थिति में स्थापित करने के बाद, एक वायवीय लिफ्ट का उपयोग करके टैंक की गर्दन पर एक तकनीकी वेंटिलेशन कवर स्थापित किया जाता है।

जब डीगैसिंग और सुखाने वाला मॉड्यूल 12 चालू होता है, तो पंखा काम करना शुरू कर देता है। हवा को सेल फिल्टर के माध्यम से चूसा जाता है और हीटर में प्रवेश करती है, जहां इसे 60 डिग्री सेल्सियस के तापमान तक गर्म किया जाता है और वायु वाहिनी के माध्यम से टैंक 1 में प्रवेश करती है। टैंक से निकास हवा को वायुमंडल में छोड़ दिया जाता है। यदि सुखाने के मोड को कूलिंग मोड (गर्मियों में) में बदलने की आवश्यकता है, तो वायु तापन बंद कर दिया जाता है। औसत सुखाने का समय 45 मिनट है। सुखाने की प्रक्रिया पूरी होने के बाद, टैंक स्वीकृति के अधीन है, अर्थात अवशिष्ट खनिज या वनस्पति तेल से सफाई की गुणवत्ता की जाँच करना।

स्वीकृति के बाद, तकनीकी वेंटिलेशन कवर हटा दिया जाता है और टैंक की गर्दन को ढक्कन से बंद कर दिया जाता है।

सफाई प्रक्रिया के दौरान, उनकी मात्रा तेल और कीचड़ संग्रह में जमा हो जाती है और, जैसे ही वे जमा होते हैं, उन्हें हटा दिया जाता है: निपटान के लिए कीचड़, और आगे शुद्धिकरण या तकनीकी उद्देश्यों के लिए उपयोग के लिए तेल।

यह खनिज और वनस्पति तेल से आंतरिक सतह को साफ करने की प्रक्रिया पूरी करता है।

जैसा कि हमने पहले ही नोट किया है, खनिज तेल से टैंक बॉयलर को धोते समय जिन घटकों से सफाई समाधान तैयार किया जाता है, उनकी मात्रात्मक संरचना वनस्पति तेल के अवशेषों से धोने से कुछ अलग होती है। इसलिए, वनस्पति तेल के अवशेषों से टैंक की सफाई के लिए विशेष आवश्यकताओं को ध्यान में रखते हुए, इसे पुनर्नवीनीकरण पानी से धोने के चरण में साफ और कीटाणुरहित करने की सिफारिश की जाती है।

तालिका 1, धुलाई समाधान की सांद्रता के आधार पर, खनिज तेल अवशेषों से टैंकों की आंतरिक सतह को धोने के परिणाम दिखाती है, और तालिका 2 वनस्पति तेल अवशेषों से टैंक धोते समय दिखाती है।

तुलना के लिए, तालिकाएँ प्रोटोटाइप (ओबीआईएस-एम उत्पाद) के अनुरूप संरचना और 3.5 की सफाई समाधान एकाग्रता वाले उत्पाद से तैयार एक विधि और एक धोने के समाधान का उपयोग करके टैंक की आंतरिक सतह को धोने के प्रयास के परिणाम दिखाती हैं। वजन%.

| तालिका नंबर एक | ||||||

| उदाहरण संख्या | धुलाई कार्य समय, न्यूनतम | मूल्य निर्धारण | धुलाई क्षमता, न्यूनतम | सफ़ाई गुणवत्ता, % | ||

| 1. | 2,5 | 20 | औसत | >2 | 8 | 97 |

| 2. | 3,0 | 16 | औसत | 2 | 9 | 98 |

| 3. | 3,5 | 14 | औसत | 2 | 10 | 98,75 |

| प्रोटोटाइप | 3,5 | 35 | बड़ा | 6,5 | 5 | 92 |

| नोट: 1. सभी उदाहरणों (1-3) में, धुलाई का घोल निम्नलिखित संरचना वाले डिटर्जेंट से तैयार किया जाता है, वजन%: ऑक्सीफोस-बी - 3.2; पेंटा - 0.28; सोडा ऐश - शेष 100 तक। |

2. खनिज तेल के लिए सफाई की गुणवत्ता कम से कम 98% होनी चाहिए

| तालिका 2 | ||||||

| उदाहरण संख्या | धुलाई समाधान की सांद्रता, वजन% | धुलाई कार्य समय, न्यूनतम | फोमिंग | धुलाई क्षमता, न्यूनतम | घोल को समायोजित किए बिना धोने की संख्या | सफ़ाई गुणवत्ता, % |

| 5. | 2,5 | 18 | औसत | 2 | 8 | 98 |

| 6. | 3,0 | 14 | औसत | <2 | 9 | 100 |

| 7. | 3,5 | 14 | औसत | <2 | 9 | 100 |

| 8. | प्रोटोटाइप | बहुत बड़ा | 8,0 | 4 | 89 | |

| नोट: 1. सभी उदाहरणों (1-3) में, धुलाई का घोल निम्नलिखित संरचना वाले डिटर्जेंट से तैयार किया जाता है, वजन%: ऑक्सीफोस-बी - 6.0; पेंटा - 0.32; सोडा ऐश - शेष 100 तक। |

2. वनस्पति तेल के अवशेषों से सफाई की गुणवत्ता की आवश्यकताएं कम से कम 100% होनी चाहिए, यहां तक कि निशान की भी अनुमति नहीं है।

प्रदान किए गए उदाहरणों का विश्लेषण दावा किए गए डिटर्जेंट संरचना और डिटर्जेंट समाधान की एकाग्रता की सीमा के भीतर एक तकनीकी परिणाम की उपलब्धि की पुष्टि करता है।

इस प्रकार, प्रस्तावित डिटर्जेंट संरचना का उपयोग करके रेलवे टैंकों की आंतरिक सतह को धोने की प्रस्तावित तकनीकी प्रक्रिया, इन उत्पादों के परिवहन के लिए आवश्यकताओं को पूरा करने वाली गुणवत्ता के साथ खनिज और वनस्पति तेल से टैंकों को धोना संभव बनाती है।

वर्तमान में, लेनिनग्राद क्षेत्र के उद्यमों में से एक में प्रौद्योगिकी और डिटर्जेंट का एक पायलट परीक्षण किया गया है और परियोजना पूरी हो चुकी है, जिसका कार्यान्वयन 2008 की शुरुआत में निर्धारित है।

1. कार्बनिक उत्पादों के अवशेषों से टैंकों की आंतरिक सतह को साफ करने की एक विधि, जिसमें डिटर्जेंट से दी गई सांद्रता का एक जलीय घोल तैयार करना, एक दिए गए जेट दबाव पर डिटर्जेंट के जलीय घोल के साथ टैंक की सतह को जेट से धोना, पंप करना शामिल है। परिणामी इमल्शन को बाहर निकालें, इमल्शन को जलीय और कार्बनिक चरणों में अलग करें, इसके बाद जलीय डिटर्जेंट चरण को धोने के चक्र में लौटाएं और समय-समय पर कार्बनिक चरण और कीचड़ को उचित कंटेनरों में हटाएं, बाद में आंतरिक सतह को धोएं, सुखाएं और डीगैसिंग करें। टैंक की विशेषता यह है कि टैंक की सतह को डिटर्जेंट घोल से धोने से पहले, इसे 70-90 डिग्री सेल्सियस के तापमान पर गर्म बहते पानी से धोया जाता है, जिसके परिणामस्वरूप अस्थिर इमल्शन को ठोस, कार्बनिक और जलीय चरणों में विभाजित किया जाता है, डिटर्जेंट के घोल से टैंक की सतह को जेट से धोने के बाद, इसे दो चरणों में धोया जाता है, और पहले चरण में - गर्म परिसंचारी पानी से, और दूसरे चरण में - गर्म बहते पानी से।

बुडिवेल.ru घर के इन्सुलेशन और हीटिंग के बारे में।

बुडिवेल.ru घर के इन्सुलेशन और हीटिंग के बारे में।